የካርቦይድ ማስገቢያዎች የማምረት ሂደት

የሲሚንቶ ካርቦዳይድ ቢላዎችን የማምረት ሂደት እንደ ቀረጻ ወይም ብረት ሳይሆን ማዕድን በማቅለጥ ወደ ሻጋታ በመርፌ ወይም በፎርጂንግ የሚፈጠር ሳይሆን የካርቦዳይድ ዱቄት (ቱንግስተን ካርቦዳይድ ዱቄት፣ የታይታኒየም ካርቦዳይድ ዱቄት፣ የታንታለም ካርቦዳይድ ዱቄት) ብቻ ይሆናል 3000 ° ሴ ወይም ከዚያ በላይ ሲደርስ ይቀልጡ. ዱቄት, ወዘተ.) ከ 1,000 ዲግሪ ሴንቲግሬድ በላይ በማሞቅ እንዲፈጭ ማድረግ. ይህንን የካርበይድ ቦንድ የበለጠ ጠንካራ ለማድረግ የኮባልት ዱቄት እንደ ማያያዣ ወኪል ጥቅም ላይ ይውላል። በከፍተኛ የሙቀት መጠን እና ከፍተኛ ግፊት, በካርቦይድ እና በኮባልት ዱቄት መካከል ያለው ትስስር እየጨመረ ይሄዳል, ስለዚህም ቀስ በቀስ እንዲፈጠር ያደርጋል. ይህ ክስተት ሲንተሪንግ ይባላል። ዱቄት ጥቅም ላይ ስለሚውል, ይህ ዘዴ የዱቄት ብረታ ብረት ይባላል.

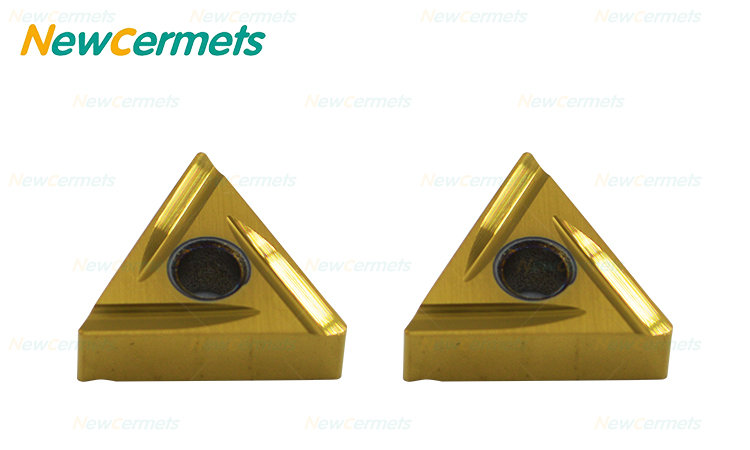

በሲሚንቶ ካርባይድ ማስገቢያዎች የተለያዩ የማምረት ሂደት መሰረት የእያንዳንዱ የሲሚንቶ ካርቦይድ ማስገቢያ አካላት የጅምላ ክፍልፋይ የተለያየ ነው፣ እና የተመረተ የሲሚንቶ ካርቦዳይድ ማስገቢያዎች አፈፃፀምም እንዲሁ የተለየ ነው።

መፍጨት የሚከናወነው ከተሰራ በኋላ ነው። የሚከተለው አጠቃላይ የማጣቀሚያው ሂደት ነው።

1) በሚፈለገው ቅርጽ መሰረት በጣም በጥሩ ሁኔታ የተፈጨውን የተንግስተን ካርቦዳይድ ዱቄት እና የኮባልት ዱቄት ይጫኑ. በዚህ ጊዜ የብረት ብናኞች እርስ በርስ የተያያዙ ናቸው, ነገር ግን ውህደቱ በጣም ጥብቅ አይደለም, እና በትንሽ ኃይል ይደመሰሳሉ.

2) የተፈጠረው የዱቄት ማገጃ ቅንጣቶች የሙቀት መጠን ሲጨምር የግንኙነት ደረጃ ቀስ በቀስ ይጠናከራል. በ 700-800 ዲግሪ ሴንቲ ግሬድ ውስጥ, የንጥሎች ጥምረት አሁንም በጣም ደካማ ነው, እና አሁንም በንጥሎች መካከል ብዙ ክፍተቶች አሉ, ይህም በሁሉም ቦታ ይታያል. እነዚህ ክፍተቶች ባዶ ተብለው ይጠራሉ.

3) የማሞቂያው ሙቀት ወደ 900 ~ 1000 ° ሴ ሲጨምር, በንጥሎቹ መካከል ያሉት ክፍተቶች ይቀንሳሉ, መስመራዊ ጥቁር ክፍል ከሞላ ጎደል ይጠፋል, እና ትልቁ ጥቁር ክፍል ብቻ ይቀራል.

4) የሙቀት መጠኑ ቀስ በቀስ ወደ 1100 ~ 1300 ዲግሪ ሴንቲግሬድ ሲቃረብ (ይህም የተለመደው የሲኒየር ሙቀት መጠን), ክፍተቶቹ የበለጠ ይቀንሳሉ, እና በንጥሎቹ መካከል ያለው ትስስር እየጠነከረ ይሄዳል.

5) የማጣቀሚያው ሂደት ሲጠናቀቅ, በቆርቆሮው ውስጥ የሚገኙት የ tungsten carbide ቅንጣቶች ትናንሽ ፖሊጎኖች ናቸው, እና ነጭ ንጥረ ነገር በአካባቢያቸው ይታያል, እሱም ኮባል. የተንጣለለ ቢላዋ መዋቅር በኮባልት ላይ የተመሰረተ እና በ tungsten carbide ቅንጣቶች የተሸፈነ ነው. የንጥሎቹ መጠን እና ቅርፅ እና የኮባልት ንብርብር ውፍረት በካርቦይድ ማስገቢያ ባህሪያት ውስጥ በጣም የተለያየ ነው.