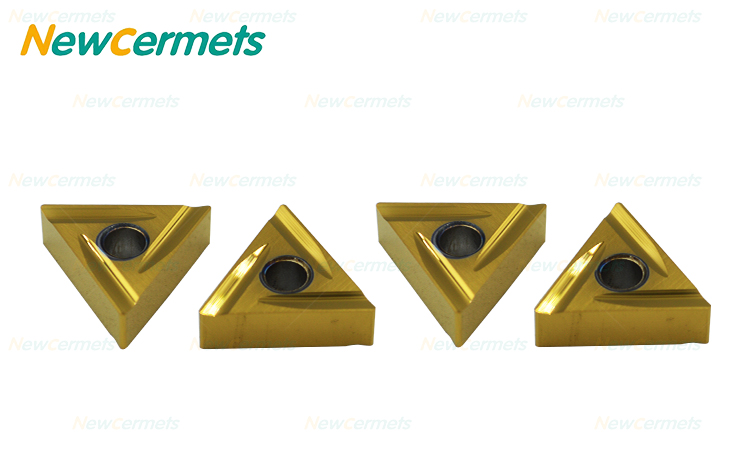

Причини и мерки за противодействие на отчупване на инструмент от циментиран карбид

Причини за отчупване на инструменти от циментиран карбид и противодействие:

Износването и начупването на твърдосплавни пластини е едно от често срещаните явления. Когато се носят твърдосплавни пластини, това ще повлияе на точността на обработка, ефективността на производството, качеството на детайла и т.н.; Процесът на обработка се анализира внимателно, за да се открие основната причина за износването на вложката.

1) Неправилен избор на класове и спецификации на острието, като например дебелината на острието е твърде тънка или класовете, които са твърде твърди и крехки, са избрани за груба обработка.

Противодействие: Увеличете дебелината на острието или монтирайте острието вертикално и изберете клас с по-висока якост на огъване и издръжливост.

2) Неправилен избор на геометрични параметри на инструмента (като твърде големи предни и задни ъгли и т.н.).

Противодействия: Препроектирайте инструмента от следните аспекти. ① Намалете по подходящ начин предния и задния ъгъл; ② Използвайте по-голям отрицателен наклон на ръба; ③ Намалете основния ъгъл на деклинация; ④ Използвайте по-голяма отрицателна фаска или дъга на ръба; ⑤ Шлайфайте преходния режещ ръб, за да подобрите върха на инструмента.

3) Процесът на заваряване на острието е неправилен, което води до прекомерно напрежение при заваряване или пукнатини при заваряване.

Контрамерки: ①Избягвайте използването на тристранна затворена структура на жлеба на острието; ②Правилен избор на спойка; ③Избягвайте използването на нагряване с пламък от оксиацетилен за заваряване и поддържайте топло след заваряване, за да елиминирате вътрешното напрежение; ④Използвайте механична затягаща структура колкото е възможно повече

4) Неправилният метод на заточване ще причини напрежение при смилане и пукнатини при смилане; вибрациите на зъбите след заточване на фрезата PCBN са твърде големи, така че отделните зъби са претоварени и ножът също ще бъде ударен.

Противодействия: 1. Използвайте периодично шлифоване или шлифоване на диамантено шлифовъчно колело; 2. Използвайте по-мек шлифовъчен диск и го подрязвайте често, за да поддържа шлифовъчния диск остър; 3. Обърнете внимание на качеството на заточване и стриктно контролирайте вибрациите на зъбите на фрезата.

5) Изборът на количеството на рязане е неразумно. Ако количеството е твърде голямо, машинният инструмент ще бъде скучен; при периодично рязане, скоростта на рязане е твърде висока, скоростта на подаване е твърде голяма и резервът на заготовката не е равномерен, дълбочината на рязане е твърде малка; рязане на стомана с високо съдържание на манган За материали с висока склонност към работно втвърдяване скоростта на подаване е твърде малка и т.н.

Противодействие: Изберете отново количеството на рязане.

6) Структурни причини като неравната долна повърхност на жлеба на ножа на механично затегнатия инструмент или прекалено дългото острие, стърчащо навън.

Противодействия: ① Изрежете долната повърхност на жлеба на инструмента; ② Подредете разумно позицията на дюзата за режеща течност; ③ Добавете уплътнение от циментиран карбид под острието за закаления вал.

7) Прекомерно износване на инструмента.

Мерки за противодействие: Сменете инструмента навреме или сменете режещия ръб.

8) Потокът на режещата течност е недостатъчен или методът на пълнене е неправилен, което води до нагряване и напукване на острието.

Противодействия: ① Увеличете скоростта на потока на флуида за рязане; ② Подредете разумно позицията на дюзата за режеща течност; ③ Използвайте ефективни методи за охлаждане, като охлаждане със спрей, за да подобрите охлаждащия ефект; ④ Използвайте * рязане, за да намалите удара върху острието.

9) Инструментът не е инсталиран правилно, като например: режещият инструмент е инсталиран твърде високо или твърде ниско; челната фреза приема асиметрично фрезоване надолу и т.н.

Противодействие: Преинсталирайте инструмента.

10) Твърдостта на технологичната система е твърде слаба, което води до прекомерни вибрации при рязане.

Контрамерки: ① Увеличете спомагателната опора на детайла, за да подобрите твърдостта на затягане на детайла; ② Намалете дължината на надвеса на инструмента; ③ Намалете по подходящ начин свободния ъгъл на инструмента; ④ Използвайте други мерки за премахване на вибрациите.

11) Невнимателна работа, като например: когато инструментът се врязва от средата на детайла, действието е твърде силно;

Противодействие: Обърнете внимание на метода на работа.