Procés de fabricació d'inserts de carbur

El procés de fabricació de fulles de carbur cimentat no és com la fosa o l'acer, que es forma mitjançant la fusió de mineral i després la injecció en motlles, o la formació per forja, sinó la pols de carbur (pols de carbur de tungstè, pols de carbur de titani, pols de carbur de tàntal) que només ho farà. es fon quan arriba als 3000 °C o més. pols, etc.) escalfat a més de 1.000 graus centígrads per fer-lo sinteritzat. Per fer que aquest enllaç de carbur sigui més fort, s'utilitza pols de cobalt com a agent d'enllaç. Sota l'acció d'alta temperatura i alta pressió, l'afinitat entre el carbur i la pols de cobalt es millorarà, de manera que es formarà gradualment. Aquest fenomen s'anomena sinterització. Com que s'utilitza pols, aquest mètode s'anomena pulvimetal·lúrgia.

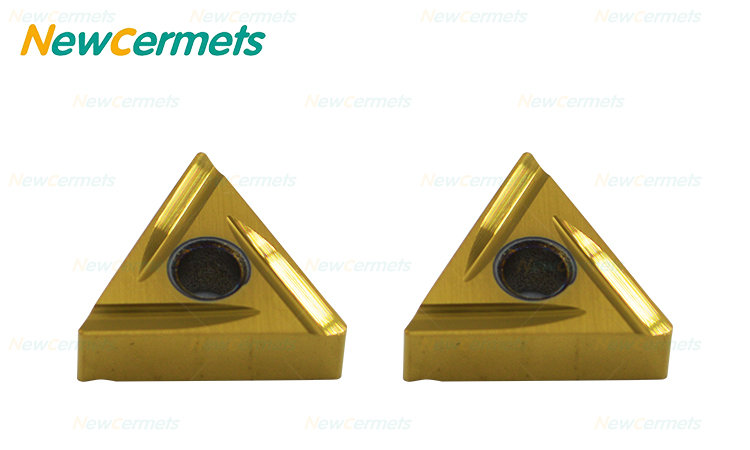

Segons els diferents processos de fabricació de les insercions de carbur cimentat, la fracció de massa de cada component de les insercions de carbur cimentat és diferent i el rendiment de les insercions de carbur cimentat fabricades també és diferent.

La sinterització es realitza després de la formació. El següent és tot el procés del procés de sinterització:

1) Premeu la pols de carbur de tungstè molt finament triturada i la pols de cobalt segons la forma requerida. En aquest moment, les partícules metàl·liques estan connectades entre si, però la combinació no és molt ajustada i es trituraran amb una mica de força.

2) A mesura que augmenta la temperatura de les partícules de bloc de pols formades, el grau de connexió s'enforteix gradualment. A 700-800 °C, la combinació de partícules encara és molt fràgil, i encara hi ha molts buits entre les partícules, que es poden veure a tot arreu. Aquests buits s'anomenen buits.

3) Quan la temperatura d'escalfament augmenta a 900 ~ 1000 ° C, els buits entre les partícules disminueixen, la part negra lineal gairebé desapareix i només queda la part negra gran.

4) Quan la temperatura s'acosta gradualment als 1100 ~ 1300 °C (és a dir, la temperatura de sinterització normal), els buits es redueixen encara més i la unió entre les partícules es fa més forta.

5) Quan s'ha completat el procés de sinterització, les partícules de carbur de tungstè de la fulla són petits polígons i es pot veure una substància blanca al seu voltant, que és el cobalt. L'estructura de la fulla sinteritzada es basa en cobalt i està coberta de partícules de carbur de tungstè. La mida i la forma de les partícules i el gruix de la capa de cobalt varien molt en les propietats dels inserts de carbur.