Příčiny a protiopatření sekání nástrojů ze slinutého karbidu

Příčiny vylamování nástroje ze slinutého karbidu a protiopatření:

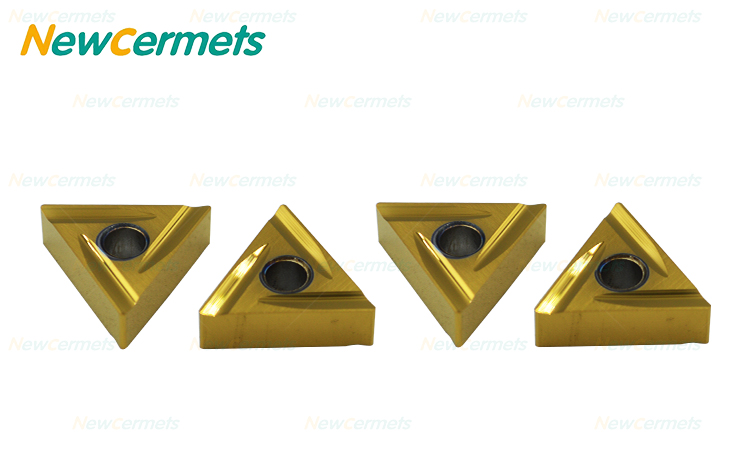

Opotřebení a vylamování karbidových břitových destiček je jedním z běžných jevů. Opotřebení karbidových destiček ovlivní přesnost obrábění, efektivitu výroby, kvalitu obrobku atd.; Proces obrábění je pečlivě analyzován, aby se našla hlavní příčina opotřebení břitové destičky.

1) Nesprávný výběr jakostí a specifikací ostří, jako je tloušťka ostří je příliš tenká nebo jsou pro hrubé obrábění vybrány jakosti, které jsou příliš tvrdé a křehké.

Protiopatření: Zvětšete tloušťku čepele nebo nainstalujte čepel svisle a vyberte třídu s vyšší pevností v ohybu a houževnatostí.

2) Nesprávný výběr geometrických parametrů nástroje (jako jsou příliš velké přední a zadní úhly atd.).

Protiopatření: Přepracujte nástroj z následujících aspektů. ① Přiměřeně snižte přední a zadní úhly; ② Použijte větší negativní sklon hrany; ③ Snižte hlavní úhel deklinace; ④ Použijte větší záporné zkosení nebo hranový oblouk; ⑤ Zbruste přechodovou řeznou hranu, abyste zlepšili špičku nástroje.

3) Proces svařování čepele je nesprávný, což má za následek nadměrné namáhání při svařování nebo praskliny při svařování.

Protiopatření: ①Vyhněte se používání třístranné uzavřené drážky čepele; ②Správný výběr pájky; ③Vyhněte se používání oxyacetylenového plamene pro svařování a po svařování udržujte teplo, abyste eliminovali vnitřní pnutí; ④ V maximální možné míře používejte mechanickou upínací strukturu

4) Nesprávná metoda ostření způsobí pnutí při broušení a praskliny při broušení; vibrace zubů po nabroušení PCBN frézy jsou příliš velké, takže dochází k přetěžování jednotlivých zubů a k zasažení nože.

Protiopatření: 1. Použijte přerušované broušení nebo broušení diamantovým brusným kotoučem; 2. Použijte měkčí brusný kotouč a často jej zastřihávejte, aby brusný kotouč zůstal ostrý; 3. Dbejte na kvalitu ostření a přísně kontrolujte vibrace zubů frézy.

5) Volba množství řezu je nepřiměřená. Pokud je množství příliš velké, obráběcí stroj bude nudný; při přerušovaném řezání je řezná rychlost příliš vysoká, posuv je příliš velký a přídavek polotovaru není rovnoměrný, hloubka řezu je příliš malá; řezání vysoce manganové oceli U materiálů s vysokou tendencí k mechanickému zpevnění je rychlost posuvu příliš malá atd.

Protiopatření: Znovu zvolte množství řezu.

6) Konstrukční důvody jako nerovný spodní povrch nožové drážky mechanicky upnutého nástroje nebo příliš dlouhá čepel vyčnívající.

Protiopatření: ① Ořízněte spodní povrch drážky nástroje; ② Přiměřeně uspořádejte polohu trysky řezné kapaliny; ③ Přidejte těsnění ze slinutého karbidu pod čepel pro kalený trn.

7) Nadměrné opotřebení nástroje.

Protiopatření: Včas vyměňte nástroj nebo vyměňte ostří.

8) Proud řezné kapaliny je nedostatečný nebo je způsob plnění nesprávný, což způsobuje zahřívání a praskání kotouče.

Protiopatření: ① Zvyšte průtok řezné kapaliny; ② Přiměřeně uspořádejte polohu trysky řezné kapaliny; ③ Ke zlepšení chladicího účinku používejte účinné metody chlazení, jako je chlazení sprejem; ④ Použijte * řezání ke snížení dopadu na čepel.

9) Nástroj není správně nainstalován, například: řezný nástroj je nainstalován příliš vysoko nebo příliš nízko; čelní fréza využívá asymetrické frézování dolů atd.

Protiopatření: Znovu nainstalujte nástroj.

10) Tuhost procesního systému je příliš nízká, což má za následek nadměrné vibrace při řezání.

Protiopatření: ① Zvyšte pomocnou podpěru obrobku, abyste zlepšili tuhost upnutí obrobku; ② Zmenšete délku přesahu nástroje; ③ Přiměřeně snižte úhel hřbetu nástroje; ④ Použijte jiná opatření k odstranění vibrací.

11) Neopatrná operace, jako například: když se nástroj zařezává ze středu obrobku, je pohyb příliš prudký;

Protiopatření: Věnujte pozornost metodě operace.