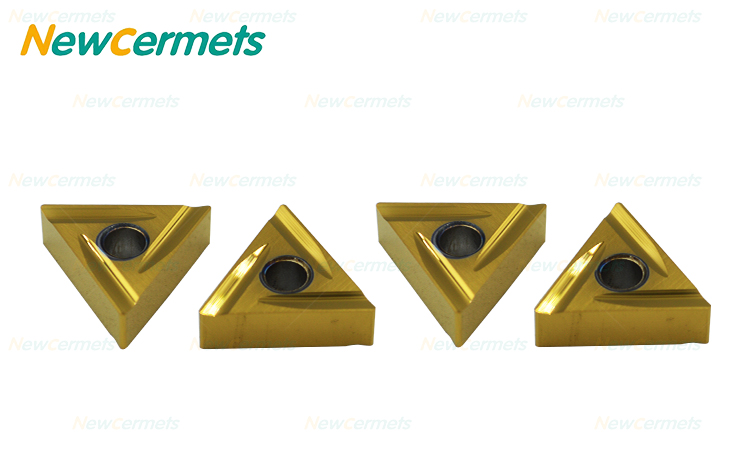

Causas y contramedidas del desconchado de herramientas de carburo cementado

Causas y contramedidas del astillamiento de herramientas de carburo cementado:

El desgaste y el desconchado de las inserciones de carburo es uno de los fenómenos más comunes. El desgaste de las plaquitas de carburo afectará la precisión del mecanizado, la eficiencia de la producción, la calidad de la pieza de trabajo, etc.; El proceso de mecanizado se analiza cuidadosamente para encontrar la causa raíz del desgaste de las plaquitas.

1) Selección inadecuada de grados y especificaciones de la hoja, como que el espesor de la hoja es demasiado delgado o se seleccionan calidades demasiado duras y quebradizas para el mecanizado en desbaste.

Contramedidas: aumente el grosor de la hoja o instálela verticalmente y elija un grado con mayor resistencia a la flexión y dureza.

2) Selección inadecuada de los parámetros geométricos de la herramienta (como ángulos delanteros y traseros demasiado grandes, etc.).

Contramedidas: Rediseñar la herramienta desde los siguientes aspectos. ① Reduzca adecuadamente los ángulos delantero y trasero; ② Utilice una inclinación de borde negativa mayor; ③ Reducir el ángulo de declinación principal; ④ Utilice un chaflán negativo o un arco de borde más grande; ⑤ Rectifique el filo de transición para mejorar la punta de la herramienta.

3) El proceso de soldadura de la hoja es incorrecto, lo que provoca una tensión de soldadura excesiva o grietas en la soldadura.

Contramedidas: ①Evite el uso de una estructura de ranura de hoja cerrada de tres lados; ②Selección correcta de soldadura; ③Evite el uso de calentamiento con llama de oxiacetileno para soldar y manténgalo caliente después de soldar para eliminar la tensión interna; ④Utilice una estructura de sujeción mecánica tanto como sea posible.

4) Un método de afilado inadecuado provocará tensión de pulido y grietas por pulido; la vibración de los dientes después de afilar la fresa PCBN es demasiado grande, por lo que los dientes individuales se sobrecargan y el cuchillo también resultará golpeado.

Contramedidas: 1. Utilice esmerilado intermitente o esmerilado con muela de diamante; 2. Utilice una muela más suave y recórtela con frecuencia para mantenerla afilada; 3. Preste atención a la calidad del afilado y controle estrictamente la vibración de los dientes de la fresa.

5) La selección de la cantidad de corte no es razonable. Si la cantidad es demasiado grande, la máquina herramienta será aburrida; al cortar de forma intermitente, la velocidad de corte es demasiado alta, la velocidad de avance es demasiado grande, el margen en blanco no es uniforme y la profundidad de corte es demasiado pequeña; corte de acero con alto contenido de manganeso Para materiales con una alta tendencia a endurecerse por trabajo, la velocidad de avance es demasiado pequeña, etc.

Contramedida: Vuelva a seleccionar la cantidad de corte.

6) Motivos estructurales como, por ejemplo, la superficie inferior irregular de la ranura de la cuchilla de la herramienta sujeta mecánicamente o la hoja demasiado larga que sobresale.

Contramedidas: ① Recortar la superficie inferior de la ranura de la herramienta; ② Disponga razonablemente la posición de la boquilla del fluido de corte; ③ Agregue una junta de carburo cementado debajo de la hoja para el eje endurecido.

7) Desgaste excesivo de herramientas.

Contramedidas: cambie la herramienta a tiempo o reemplace el filo.

8) El flujo de fluido de corte es insuficiente o el método de llenado es incorrecto, lo que provoca que la hoja se caliente y se agriete.

Contramedidas: ① Aumentar el caudal del fluido de corte; ② Disponga razonablemente la posición de la boquilla del fluido de corte; ③ Utilice métodos de enfriamiento efectivos, como el enfriamiento por aspersión, para mejorar el efecto de enfriamiento; ④ Utilice * corte para reducir el impacto en la hoja.

9) La herramienta no está instalada correctamente, como por ejemplo: la herramienta de corte está instalada demasiado alta o demasiado baja; la fresa frontal adopta fresado asimétrico, etc.

Contramedida: reinstale la herramienta.

10) La rigidez del sistema de proceso es demasiado pobre, lo que resulta en una vibración de corte excesiva.

Contramedidas: ① Aumentar el soporte auxiliar de la pieza de trabajo para mejorar la rigidez de sujeción de la pieza de trabajo; ② Reduzca la longitud saliente de la herramienta; ③ Reduzca adecuadamente el ángulo libre de la herramienta; ④ Utilice otras medidas de eliminación de vibraciones.

11) Operación descuidada, como: cuando la herramienta corta desde el centro de la pieza de trabajo, la acción es demasiado violenta;

Contramedida: preste atención al método de operación.