सीमेंटेड कार्बाइड टूल चिपिंग के कारण और प्रतिउपाय

सीमेंटेड कार्बाइड उपकरण के छिलने के कारण और प्रतिउपाय:

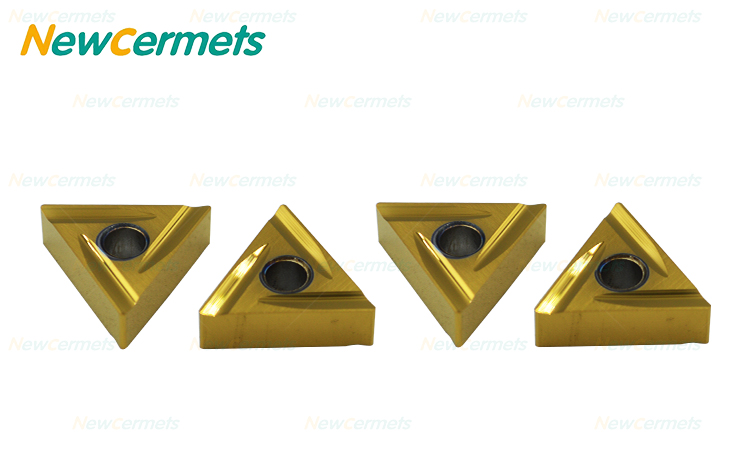

कार्बाइड इन्सर्ट का टूटना और टूटना आम घटनाओं में से एक है। जब कार्बाइड इंसर्ट खराब हो जाते हैं, तो यह मशीनिंग सटीकता, उत्पादन दक्षता, वर्कपीस की गुणवत्ता आदि को प्रभावित करेगा; इन्सर्ट घिसाव के मूल कारण का पता लगाने के लिए मशीनिंग प्रक्रिया का सावधानीपूर्वक विश्लेषण किया जाता है।

1) ब्लेड ग्रेड और विशिष्टताओं का अनुचित चयन, जैसे कि ब्लेड की मोटाई बहुत पतली है या जो ग्रेड बहुत कठोर और भंगुर हैं, उन्हें रफ मशीनिंग के लिए चुना जाता है।

प्रतिउपाय: ब्लेड की मोटाई बढ़ाएं या ब्लेड को लंबवत स्थापित करें, और उच्च झुकने की शक्ति और कठोरता वाला ग्रेड चुनें।

2) उपकरण ज्यामितीय मापदंडों का अनुचित चयन (जैसे कि बहुत बड़े सामने और पीछे के कोण, आदि)।

प्रतिउपाय: निम्नलिखित पहलुओं से उपकरण को पुनः डिज़ाइन करें। ① आगे और पीछे के कोणों को उचित रूप से कम करें; ② बड़े नकारात्मक किनारे झुकाव का उपयोग करें; ③ मुख्य झुकाव कोण को कम करें; ④ एक बड़े नकारात्मक कक्ष या किनारे वाले चाप का उपयोग करें; ⑤ टूल टिप को बढ़ाने के लिए ट्रांज़िशन कटिंग एज को पीसें।

3) ब्लेड की वेल्डिंग प्रक्रिया गलत है, जिसके परिणामस्वरूप अत्यधिक वेल्डिंग तनाव या वेल्डिंग दरारें होती हैं।

प्रतिउपाय: ①तीन-तरफा बंद ब्लेड ग्रूव संरचना का उपयोग करने से बचें; ②सोल्डर का सही चयन; ③वेल्डिंग के लिए ऑक्सीएसिटिलीन फ्लेम हीटिंग का उपयोग करने से बचें, और आंतरिक तनाव को खत्म करने के लिए वेल्डिंग के बाद गर्म रखें; ④जितना संभव हो यांत्रिक क्लैंपिंग संरचना का उपयोग करें

4) तेज करने की अनुचित विधि से पीसने में तनाव होगा और दरारें पड़ जाएंगी; पीसीबीएन मिलिंग कटर को तेज करने के बाद दांतों का कंपन बहुत अधिक होता है, जिससे व्यक्तिगत दांतों पर अधिक भार पड़ता है, और चाकू भी टकराएगा।

प्रतिउपाय: 1. रुक-रुक कर पीसने या हीरा पीसने वाली व्हील पीसने का उपयोग करें; 2. एक नरम पीसने वाले पहिये का उपयोग करें और पीसने वाले पहिये को तेज बनाए रखने के लिए इसे बार-बार ट्रिम करें; 3. शार्पनिंग की गुणवत्ता पर ध्यान दें और मिलिंग कटर के दांतों के कंपन को सख्ती से नियंत्रित करें।

5) कटौती राशि का चयन अनुचित है। यदि राशि बहुत बड़ी है, तो मशीन उपकरण उबाऊ हो जाएगा; रुक-रुक कर काटते समय, काटने की गति बहुत अधिक होती है, फ़ीड दर बहुत बड़ी होती है, और रिक्त भत्ता एक समान नहीं होता है, काटने की गहराई बहुत छोटी होती है; उच्च मैंगनीज स्टील को काटना उन सामग्रियों के लिए जिनमें कड़ी मेहनत करने की उच्च प्रवृत्ति होती है, फ़ीड दर बहुत छोटी होती है, आदि।

प्रतिउपाय: कटौती राशि का पुनः चयन करें।

6) संरचनात्मक कारण जैसे यंत्रवत् क्लैंप किए गए उपकरण के चाकू खांचे की असमान निचली सतह या अत्यधिक लंबे ब्लेड का बाहर निकलना।

प्रतिउपाय: ① टूल ग्रूव की निचली सतह को ट्रिम करें; ② काटने वाले द्रव नोजल की स्थिति को उचित रूप से व्यवस्थित करें; ③ कठोर आर्बर के लिए ब्लेड के नीचे एक सीमेंटेड कार्बाइड गैस्केट जोड़ें।

7) अत्यधिक औज़ार घिसाव।

प्रतिउपाय: उपकरण को समय पर बदलें या कटिंग एज को बदलें।

8) काटने वाले द्रव का प्रवाह अपर्याप्त है या भरने की विधि गलत है, जिससे ब्लेड गर्म हो जाता है और टूट जाता है।

प्रतिउपाय: ① काटने वाले तरल पदार्थ की प्रवाह दर बढ़ाएं; ② द्रव नोजल को काटने की स्थिति को उचित रूप से व्यवस्थित करें; ③ शीतलन प्रभाव को बेहतर बनाने के लिए प्रभावी शीतलन विधियों जैसे स्प्रे कूलिंग का उपयोग करें; ④ ब्लेड पर प्रभाव को कम करने के लिए * कटिंग का उपयोग करें।

9) उपकरण सही ढंग से स्थापित नहीं है, जैसे: काटने का उपकरण बहुत ऊपर या बहुत नीचे स्थापित किया गया है; फेस मिलिंग कटर असममित डाउन मिलिंग इत्यादि को अपनाता है।

प्रतिउपाय: उपकरण को पुनः स्थापित करें।

10) प्रक्रिया प्रणाली की कठोरता बहुत खराब है, जिसके परिणामस्वरूप अत्यधिक काटने वाला कंपन होता है।

प्रतिउपाय: ① वर्कपीस की क्लैंपिंग कठोरता में सुधार करने के लिए वर्कपीस के सहायक समर्थन को बढ़ाएं; ② उपकरण की ओवरहैंग लंबाई कम करें; ③ उपकरण के क्लीयरेंस कोण को उचित रूप से कम करें; ④ अन्य कंपन उन्मूलन उपायों का प्रयोग करें।

11) लापरवाह संचालन, जैसे: जब उपकरण वर्कपीस के बीच से कट जाता है, तो कार्रवाई बहुत हिंसक होती है;

प्रतिउपाय: ऑपरेशन विधि पर ध्यान दें.