A cementált keményfém szerszámforgácsolás okai és ellenintézkedései

A cementált keményfém szerszám forgácsolásának okai és ellenintézkedései:

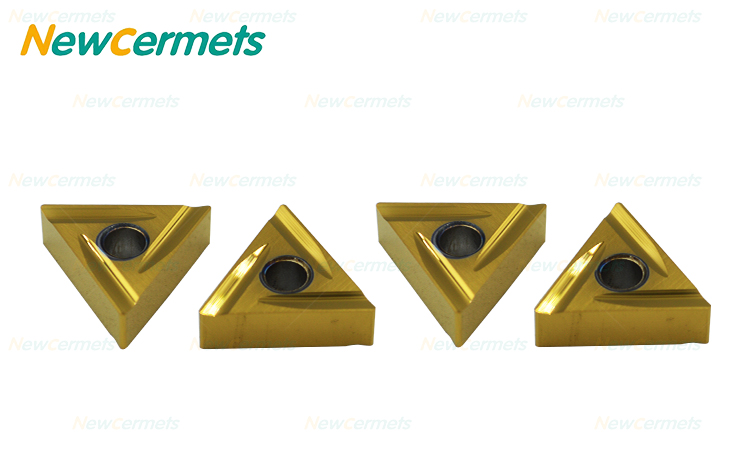

A keményfém lapkák kopása és letöredezése az egyik gyakori jelenség. A keményfém lapkák elhasználódása befolyásolja a megmunkálási pontosságot, a gyártási hatékonyságot, a munkadarab minőségét stb.; A megmunkálási folyamatot gondosan elemzik, hogy megtalálják a lapkakopás kiváltó okát.

1) A fűrészlap minőségének és specifikációinak nem megfelelő kiválasztása, például a fűrészlap vastagsága túl vékony, vagy a túl kemény és törékeny minőségek durva megmunkáláshoz lettek kiválasztva.

Ellenintézkedések: Növelje a penge vastagságát, vagy szerelje fel függőlegesen a pengét, és válasszon egy nagyobb hajlítószilárdságú és szívósabb minőséget.

2) A szerszám geometriai paramétereinek nem megfelelő kiválasztása (például túl nagy első és hátsó szögek stb.).

Ellenintézkedések: Tervezze újra az eszközt a következő szempontok szerint. ① Megfelelően csökkentse az első és a hátsó szöget; ② Használjon nagyobb negatív élhajlást; ③ Csökkentse a fő deklinációs szöget; ④ Használjon nagyobb negatív letörést vagy élívet; ⑤ Csiszolja meg az átmeneti vágóélt a szerszám hegyének javítása érdekében.

3) A penge hegesztési folyamata nem megfelelő, ami túlzott hegesztési feszültséget vagy hegesztési repedéseket eredményez.

Ellenintézkedések: ①Kerülje a háromoldalas zárt pengehornyos szerkezet használatát; ②A forrasztás megfelelő kiválasztása; ③ Kerülje az oxiacetilén lángfűtést hegesztéshez, és hegesztés után tartsa melegen a belső feszültségek kiküszöbölése érdekében; ④ Használjon mechanikus szorítószerkezetet, amennyire csak lehetséges

4) A nem megfelelő élezési módszer csiszolási feszültséget és köszörülési repedéseket okoz; a fogak rezgése a PCBN maró élezése után túl nagy, így az egyes fogak túlterhelődnek, és a kést is elütik.

Ellenintézkedések: 1. Használjon szakaszos köszörülést vagy gyémánt csiszolókorongot; 2. Használjon lágyabb csiszolókorongot, és gyakran vágja le, hogy a köszörűkorong éles maradjon; 3. Ügyeljen az élezés minőségére, és szigorúan ellenőrizze a marófogak rezgését.

5) A vágási mennyiség kiválasztása ésszerűtlen. Ha a mennyiség túl nagy, a szerszámgép unalmas lesz; szakaszos vágáskor a vágási sebesség túl nagy, az előtolás túl nagy, és a nyers ráhagyás nem egyenletes, a vágási mélység túl kicsi; magas mangántartalmú acél vágása Olyan anyagoknál, amelyeknél nagy a hajlam a keményedésre, túl kicsi az előtolás stb.

Ellenintézkedés: Válassza ki újra a vágási mennyiséget.

6) Szerkezeti okok, mint például a mechanikusan befogott szerszám késhornyának egyenetlen alsó felülete vagy a túl hosszú penge kilógása.

Ellenintézkedések: ① Vágja le a szerszám hornyának alsó felületét; ② Helyezze el ésszerűen a vágófolyadék fúvókáját; ③ Tegyen egy keményfém tömítést a penge alá az edzett peremhez.

7) Túlzott szerszámkopás.

Ellenintézkedések: Cserélje ki időben a szerszámot, vagy cserélje ki a vágóélt.

8) A vágófolyadék áramlása nem elegendő, vagy a töltési módszer nem megfelelő, ami a fűrészlap felmelegedését és megrepedését okozza.

Ellenintézkedések: ① Növelje a vágófolyadék áramlási sebességét; ② ésszerűen rendezze el a vágófolyadék fúvóka helyzetét; ③ Használjon hatékony hűtési módszereket, például permetezéses hűtést a hűtőhatás javítása érdekében; ④ Használja a * vágást, hogy csökkentse a pengét érő ütést.

9) A szerszám nincs megfelelően telepítve, például: a vágószerszám túl magasan vagy túl alacsonyan van felszerelve; a homlokmaró aszimmetrikus lefelé marást alkalmaz stb.

Ellenintézkedés: Szerelje vissza a szerszámot.

10) A folyamatrendszer merevsége túl gyenge, ami túlzott vágási vibrációt eredményez.

Ellenintézkedések: ① Növelje meg a munkadarab kiegészítő támasztékát, hogy javítsa a munkadarab befogási merevségét; ② Csökkentse a szerszám túlnyúlási hosszát; ③ Csökkentse megfelelően a szerszám hézagszögét; ④ Használjon más rezgéscsillapító intézkedéseket.

11) Gondatlan műveletek, mint például: amikor a szerszám a munkadarab közepétől belevág, a művelet túl heves;

Ellenintézkedés: Ügyeljen a működési módra.