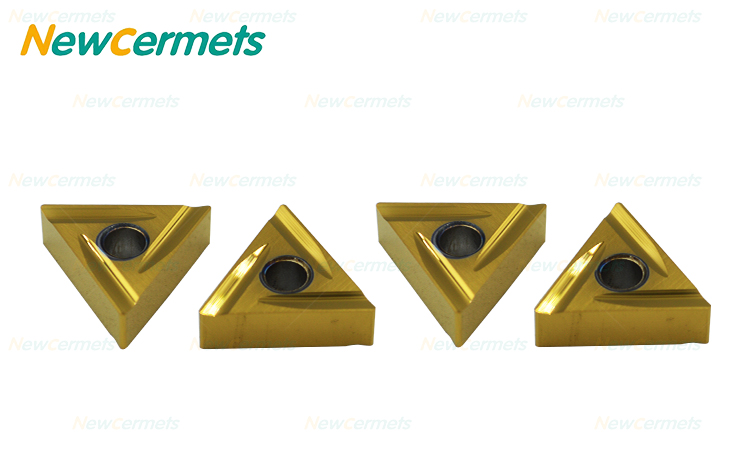

Penyebab dan Penanggulangan Chipping Alat Cemented Carbide

Penyebab dan penanggulangan terkelupasnya alat karbida yang disemen:

Keausan dan terkelupasnya sisipan karbida adalah salah satu fenomena umum. Jika sisipan karbida aus, hal itu akan memengaruhi keakuratan pemesinan, efisiensi produksi, kualitas benda kerja, dll.; Proses pemesinan dianalisis secara cermat untuk menemukan akar penyebab keausan sisipan.

1) Pemilihan grade dan spesifikasi blade yang tidak tepat, seperti ketebalan blade yang terlalu tipis atau grade yang terlalu keras dan rapuh dipilih untuk pemesinan kasar.

Penanggulangan: Tingkatkan ketebalan bilah atau pasang bilah secara vertikal, dan pilih grade dengan kekuatan dan ketangguhan lentur yang lebih tinggi.

2) Pemilihan parameter geometri pahat yang tidak tepat (seperti sudut depan dan belakang yang terlalu besar, dll.).

Penanggulangan: Desain ulang alat dari aspek berikut. ① Kurangi sudut depan dan belakang secara tepat; ② Gunakan kemiringan tepi negatif yang lebih besar; ③ Mengurangi sudut deklinasi utama; ④ Gunakan talang negatif atau busur tepi yang lebih besar; ⑤ Giling ujung tombak transisi untuk menyempurnakan ujung pahat.

3) Proses pengelasan pada mata pisau tidak tepat sehingga mengakibatkan tegangan pengelasan yang berlebihan atau retakan pengelasan.

Penanggulangan: ①Hindari penggunaan struktur alur pisau tertutup tiga sisi; ②Pilihan solder yang benar; ③Hindari penggunaan pemanas api oksiasetilen untuk pengelasan, dan tetap hangat setelah pengelasan untuk menghilangkan tekanan internal; ④Gunakan struktur penjepit mekanis sebanyak mungkin

4) Metode penajaman yang tidak tepat akan menyebabkan tekanan gerinda dan retakan gerinda; getaran gigi setelah mengasah pemotong penggilingan PCBN terlalu besar, sehingga masing-masing gigi kelebihan beban, dan pisau juga akan terbentur.

Penanggulangan: 1. Gunakan gerinda intermiten atau gerinda berlian; 2. Gunakan roda gerinda yang lebih lembut dan sering-seringlah memangkasnya agar roda gerinda tetap tajam; 3. Perhatikan kualitas penajaman dan kendalikan secara ketat getaran gigi pemotong frais.

5) Pemilihan jumlah pemotongan tidak masuk akal. Jika jumlahnya terlalu besar, peralatan mesin akan membosankan; ketika memotong sebentar-sebentar, kecepatan potong terlalu tinggi, laju pengumpanan terlalu besar, dan kelonggaran blanko tidak seragam, kedalaman pemotongan terlalu kecil; memotong baja mangan tinggi Untuk bahan dengan kecenderungan pengerasan kerja yang tinggi, laju pengumpanan terlalu kecil, dll.

Penanggulangan: Pilih kembali jumlah pemotongan.

6) Alasan struktural seperti permukaan bawah alur pisau yang tidak rata pada alat yang dijepit secara mekanis atau mata pisau yang terlalu panjang mencuat.

Penanggulangan: ① Rapikan permukaan bawah alur pahat; ② Atur posisi nosel cairan pemotongan secara wajar; ③ Tambahkan paking karbida semen di bawah bilah untuk punjung yang mengeras.

7) Keausan alat yang berlebihan.

Penanggulangan: Ganti pahat tepat waktu atau ganti ujung tombak.

8) Aliran cairan pemotongan tidak mencukupi atau metode pengisian tidak tepat, menyebabkan bilah menjadi panas dan retak.

Penanggulangan: ① Meningkatkan laju aliran cairan pemotongan; ② Atur posisi nosel cairan pemotongan secara wajar; ③ Gunakan metode pendinginan yang efektif seperti pendinginan semprot untuk meningkatkan efek pendinginan; ④ Gunakan * pemotongan untuk mengurangi dampak pada mata pisau.

9) Alat tidak dipasang dengan benar, seperti: alat pemotong dipasang terlalu tinggi atau terlalu rendah; pemotong penggilingan muka mengadopsi penggilingan bawah asimetris, dll.

Penanggulangan: Instal ulang alat.

10) Kekakuan sistem proses terlalu buruk, mengakibatkan getaran pemotongan yang berlebihan.

Penanggulangan: ① Meningkatkan dukungan tambahan pada benda kerja untuk meningkatkan kekakuan penjepitan benda kerja; ② Kurangi panjang alat yang menjorok; ③ Kurangi sudut jarak bebas alat secara tepat; ④ Gunakan tindakan menghilangkan getaran lainnya.

11) Pengoperasian yang ceroboh, seperti: ketika pahat memotong dari tengah benda kerja, tindakannya terlalu keras;

Penanggulangan: Perhatikan metode operasi.