超硬工具チッピングの原因と対策

超硬工具の欠けの原因と対策:

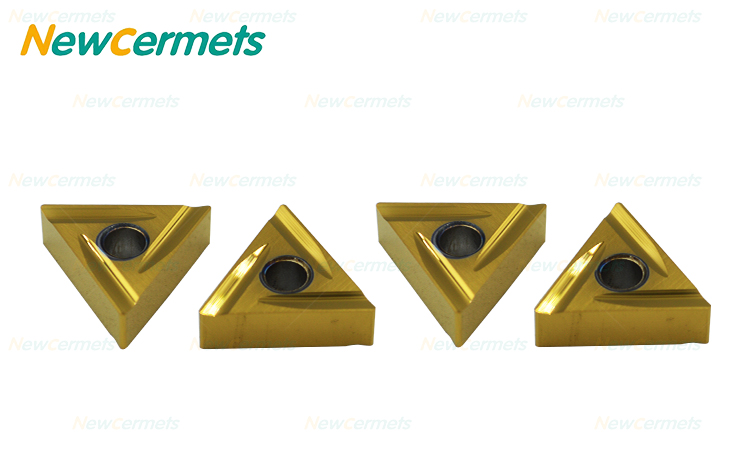

超硬インサートの摩耗や欠けは、一般的な現象の 1 つです。超硬インサートが摩耗すると、加工精度、生産効率、ワーク品質などに影響を及ぼします。加工プロセスは注意深く分析され、インサート摩耗の根本原因が特定されます。

1) 刃厚が薄すぎたり、荒加工用に硬くて脆い材種を選択したりするなど、刃材種や仕様の選択が適切でなかった。

対策:刃の厚みを厚くするか、刃を垂直に取り付け、より曲げ強度と靭性の高いグレードを選択してください。

2) 工具の幾何学的パラメータの不適切な選択 (大きすぎる前部角度と後部角度など)。

対策:以下の観点からツールを再設計してください。 ①前後角を適切に小さくする。 ② より大きな負のエッジ傾斜を使用します。 ③主偏角を小さくする。 ④ より大きなネガティブ面取りまたはエッジ円弧を使用します。 ⑤ 移行切れ刃を研削し、工具先端を強化します。

3) ブレードの溶接工程が正しくなく、溶接応力が過大になったり、溶接割れが発生したりする。

対策: ①三面閉翼溝構造の使用を避ける。 ②はんだの正しい選択。 ③溶接時の酸素アセチレン火炎加熱の使用は避け、溶接後は内部応力を取り除くため保温してください。 ④可能な限りメカニカルクランプ構造を採用

4) 不適切な研ぎ方法は研削応力や研削割れの原因となります。 PCBNフライスを研いだ後の歯の振動が大きすぎるため、個々の歯に過負荷がかかり、ナイフも打撃を受けます。

対策: 1. 断続研削またはダイヤモンド砥石研削を使用してください。 2. 砥石の鋭さを保つために、より柔らかい砥石を使用し、頻繁にトリミングしてください。 3. 研ぎの品質に注意し、フライス刃の振動を厳密に管理します。

5) カット量の選択に無理がある。量が多すぎると工作機械が退屈になります。断続的に切削する場合、切削速度が高すぎる、送り速度が大きすぎる、抜きしろが均一でない、切削深さが小さすぎる。高マンガン鋼の切削 加工硬化傾向の高い材料の場合、送り速度が小さすぎる場合など。

対策:カット量を再選択してください。

6) 機械的にクランプしたツールのナイフ溝底面の凹凸や長すぎる刃の飛び出しなどの構造上の理由。

対策: ①工具溝の底面を削る。 ② 切削液ノズルの位置を合理的に配置してください。 ③ 硬化アーバーのブレードの下に超硬ガスケットを追加します。

7) 工具の過度の摩耗。

対策: 適時に工具を交換するか、刃先を交換してください。

8) 切削液の流量が不足していたり、充填方法が間違っていたりすると、刃が発熱して割れることがあります。

対策:①切削液の流量を増やす。 ② 切削液ノズルの位置を合理的に配置してください。 ③ 冷却効果を高めるために噴霧冷却などの効果的な冷却方法を使用します。 ④刃物への衝撃を軽減する※カットを採用。

9) 工具が正しく取り付けられていない。たとえば、切削工具が高すぎる、または低すぎる。正面フライスは非対称ダウンミーリングなどを採用。

対策: ツールを再インストールします。

10) プロセスシステムの剛性が低すぎるため、過度の切削振動が発生します。

対策: ① ワークの補助サポートを増やしてワークのクランプ剛性を高める。 ②工具の突き出し長さを短くする。 ③工具の逃げ角を適切に小さくする。 ④その他の振動除去対策を講じてください。

11) ワークの中央から工具を切り込む場合、動作が激しくなるなどの不用意な操作。

対策:操作方法に注意してください。