Цементтелген карбидті құралды жоңқалаудың себептері мен қарсы шаралары

Цементтелген карбидті құрал жарнаудың себептері мен қарсы шаралары:

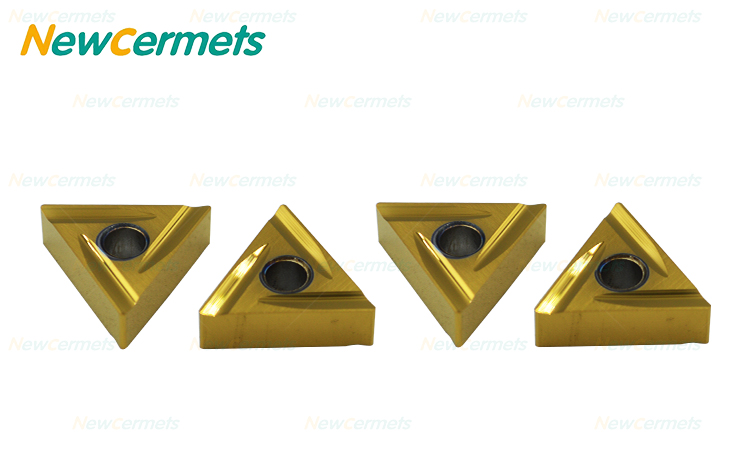

Карбидті кірістірулердің тозуы көп таралған құбылыстардың бірі болып табылады. Карбидті кірістірулер тозған кезде бұл өңдеу дәлдігіне, өндіріс тиімділігіне, дайындаманың сапасына және т.б. әсер етеді; Өңдеу процесі ендірме тозуының негізгі себебін табу үшін мұқият талданады.

1) Пышақтың қалыңдығы тым жұқа немесе өрескел өңдеу үшін тым қатты және сынғыш сорттар таңдалған сияқты қалақтардың сорттары мен техникалық сипаттамаларын дұрыс таңдамау.

Қарсы шаралар: Пышақтың қалыңдығын арттырыңыз немесе пышақты тігінен орнатыңыз және иілу күші мен қаттылығы жоғары сортты таңдаңыз.

2) Құралдың геометриялық параметрлерін дұрыс таңдамау (мысалы, тым үлкен алдыңғы және артқы бұрыштар және т.б.).

Қарсы шаралар: Құралды келесі аспектілер бойынша қайта жасаңыз. ① Алдыңғы және артқы бұрыштарды тиісті түрде азайтыңыз; ② Үлкенірек теріс көлбеу пайдаланыңыз; ③ Негізгі көлбеу бұрышын азайтыңыз; ④ Үлкенірек теріс фаска немесе жиек доғасын пайдаланыңыз; ⑤ Құрал ұшын жақсарту үшін өтпелі кесу жиегін ұнтақтаңыз.

3) Пышақтың дәнекерлеу процесі дұрыс емес, нәтижесінде дәнекерлеу кезінде шамадан тыс кернеу немесе дәнекерлеу жарықтары пайда болады.

Қарсы шаралар: ①Үш жақты жабық жүздік ойық құрылымын пайдаланбаңыз; ②Дәнекерді дұрыс таңдау; ③Дәнекерлеу үшін оксиацетилен жалынымен қыздыруды қолданбаңыз және ішкі кернеуді жою үшін дәнекерлеуден кейін жылы ұстаңыз; ④Механикалық қысқыш құрылымын мүмкіндігінше пайдаланыңыз

4) Дұрыс емес қайрау әдісі ұнтақтау кернеуін және тегістеу сызаттарын тудырады; ПХДН фрезаны қайрағаннан кейін тістердің дірілі тым үлкен, сондықтан жеке тістер шамадан тыс жүктеледі және пышақ та соғылады.

Қарсы шаралар: 1. Үзіліссіз тегістеу немесе алмас тегістеу дөңгелектерін тегістеуді қолданыңыз; 2. Тегістеу дөңгелегін өткір ұстау үшін жұмсақ тегістеу дөңгелегін пайдаланыңыз және оны жиі кесіңіз; 3. Қайрау сапасына назар аударыңыз және фрезер тістерінің дірілін қатаң бақылаңыз.

5) Кесу мөлшерін таңдау негізсіз. Егер сома тым үлкен болса, станок скучно болады; үзік-үзік кесу кезінде кесу жылдамдығы тым жоғары, берілу жылдамдығы тым үлкен, ал дайындама мөлшері біркелкі емес, кесу тереңдігі тым аз; жоғары марганецті болатты кесу Қатайтуға жоғары бейімді материалдар үшін беру жылдамдығы тым аз және т.б.

Қарсы шара: кесу мөлшерін қайта таңдаңыз.

6) Механикалық қысқыш құралдың пышақ ойығының астыңғы бетінің біркелкі болмауы немесе тым ұзын пышақтың сыртқа шығып қалуы сияқты құрылымдық себептер.

Қарсы шаралар: ① Аспап ойығының төменгі бетін кесіңіз; ② Кесетін сұйықтық саптамасының орнын орынды орналастырыңыз; ③ Қаттыланған арбаға арналған пышақтың астына цементтелген карбидті тығыздағышты салыңыз.

7) Құралдың шамадан тыс тозуы.

Қарсы шаралар: Құралды уақытында өзгертіңіз немесе кесу жиегін ауыстырыңыз.

8) Кесу сұйықтығының ағыны жеткіліксіз немесе толтыру әдісі дұрыс емес, пышақ қызып, жарылып кетеді.

Қарсы шаралар: ① Кесу сұйықтығының шығынын арттыру; ② Кесетін сұйықтық саптамасының орнын орынды орналастырыңыз; ③ Салқындату әсерін жақсарту үшін спрей салқындату сияқты тиімді салқындату әдістерін қолданыңыз; ④ Пышаққа әсер етуді азайту үшін * кесуді пайдаланыңыз.

9) Құрал дұрыс орнатылмаған, мысалы: кесетін құрал тым жоғары немесе тым төмен орнатылған; беттік фрезер асимметриялық төмен фрезаны қабылдайды және т.б.

Қарсы шара: құралды қайта орнатыңыз.

10) Технологиялық жүйенің қаттылығы тым нашар, бұл шамадан тыс кесу діріліне әкеледі.

Қарсы шаралар: ① Дайындаманың қысқыш қаттылығын жақсарту үшін дайындаманың қосалқы тірегін ұлғайту; ② Құралдың асқын ұзындығын азайтыңыз; ③ Құралдың саңылау бұрышын тиісті түрде азайтыңыз; ④ Дірілді жоюдың басқа шараларын қолданыңыз.

11) Абайсыз жұмыс, мысалы: аспап дайындаманың ортасынан кесілгенде, әрекет тым күшті;

Қарсы шара: операция әдісіне назар аударыңыз.