ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್ ಟೂಲ್ ಚಿಪ್ಪಿಂಗ್ನ ಕಾರಣಗಳು ಮತ್ತು ಪ್ರತಿಕ್ರಮಗಳು

ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್ ಟೂಲ್ ಚಿಪ್ಪಿಂಗ್ ಕಾರಣಗಳು ಮತ್ತು ಪ್ರತಿಕ್ರಮಗಳು:

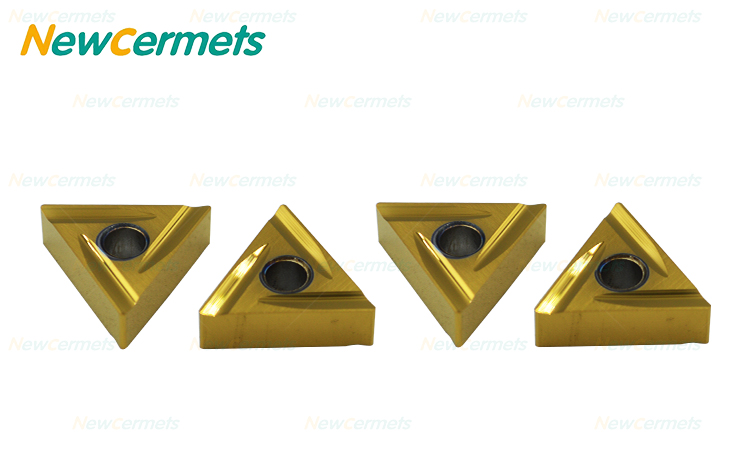

ಕಾರ್ಬೈಡ್ ಒಳಸೇರಿಸುವಿಕೆಯ ಧರಿಸುವುದು ಮತ್ತು ಚಿಪ್ ಮಾಡುವುದು ಸಾಮಾನ್ಯ ವಿದ್ಯಮಾನಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಕಾರ್ಬೈಡ್ ಒಳಸೇರಿಸುವಿಕೆಯನ್ನು ಧರಿಸಿದಾಗ, ಇದು ಯಂತ್ರದ ನಿಖರತೆ, ಉತ್ಪಾದನಾ ದಕ್ಷತೆ, ವರ್ಕ್ಪೀಸ್ ಗುಣಮಟ್ಟ ಇತ್ಯಾದಿಗಳ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಇನ್ಸರ್ಟ್ ಉಡುಗೆಗಳ ಮೂಲ ಕಾರಣವನ್ನು ಕಂಡುಹಿಡಿಯಲು ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ವಿಶ್ಲೇಷಿಸಲಾಗುತ್ತದೆ.

1) ಬ್ಲೇಡ್ ಗ್ರೇಡ್ಗಳು ಮತ್ತು ವಿಶೇಷಣಗಳ ಅಸಮರ್ಪಕ ಆಯ್ಕೆ, ಬ್ಲೇಡ್ನ ದಪ್ಪವು ತುಂಬಾ ತೆಳುವಾಗಿದೆ ಅಥವಾ ಒರಟಾದ ಯಂತ್ರಕ್ಕಾಗಿ ತುಂಬಾ ಗಟ್ಟಿಯಾದ ಮತ್ತು ಸುಲಭವಾಗಿ ಇರುವ ಗ್ರೇಡ್ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಪ್ರತಿಕ್ರಮಗಳು: ಬ್ಲೇಡ್ನ ದಪ್ಪವನ್ನು ಹೆಚ್ಚಿಸಿ ಅಥವಾ ಬ್ಲೇಡ್ ಅನ್ನು ಲಂಬವಾಗಿ ಸ್ಥಾಪಿಸಿ ಮತ್ತು ಹೆಚ್ಚಿನ ಬಾಗುವ ಶಕ್ತಿ ಮತ್ತು ಗಟ್ಟಿತನವನ್ನು ಹೊಂದಿರುವ ಗ್ರೇಡ್ ಅನ್ನು ಆಯ್ಕೆ ಮಾಡಿ.

2) ಉಪಕರಣದ ಜ್ಯಾಮಿತೀಯ ನಿಯತಾಂಕಗಳ ಅಸಮರ್ಪಕ ಆಯ್ಕೆ (ಉದಾಹರಣೆಗೆ ತುಂಬಾ ದೊಡ್ಡ ಮುಂಭಾಗ ಮತ್ತು ಹಿಂಭಾಗದ ಕೋನಗಳು, ಇತ್ಯಾದಿ).

ಪ್ರತಿಕ್ರಮಗಳು: ಈ ಕೆಳಗಿನ ಅಂಶಗಳಿಂದ ಉಪಕರಣವನ್ನು ಮರುವಿನ್ಯಾಸಗೊಳಿಸಿ. ① ಮುಂಭಾಗ ಮತ್ತು ಹಿಂಭಾಗದ ಕೋನಗಳನ್ನು ಸೂಕ್ತವಾಗಿ ಕಡಿಮೆ ಮಾಡಿ; ② ದೊಡ್ಡದಾದ ಋಣಾತ್ಮಕ ಅಂಚಿನ ಒಲವನ್ನು ಬಳಸಿ; ③ ಮುಖ್ಯ ಇಳಿಮುಖ ಕೋನವನ್ನು ಕಡಿಮೆ ಮಾಡಿ; ④ ದೊಡ್ಡ ಋಣಾತ್ಮಕ ಚೇಂಫರ್ ಅಥವಾ ಅಂಚಿನ ಆರ್ಕ್ ಬಳಸಿ; ⑤ ಟೂಲ್ ಟಿಪ್ ಅನ್ನು ವರ್ಧಿಸಲು ಟ್ರಾನ್ಸಿಶನ್ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಅನ್ನು ಗ್ರೈಂಡ್ ಮಾಡಿ.

3) ಬ್ಲೇಡ್ನ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ತಪ್ಪಾಗಿದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಅತಿಯಾದ ಬೆಸುಗೆ ಒತ್ತಡ ಅಥವಾ ವೆಲ್ಡಿಂಗ್ ಬಿರುಕುಗಳು.

ಪ್ರತಿಕ್ರಮಗಳು: ①ಮೂರು ಬದಿಯ ಮುಚ್ಚಿದ ಬ್ಲೇಡ್ ಗ್ರೂವ್ ರಚನೆಯನ್ನು ಬಳಸುವುದನ್ನು ತಪ್ಪಿಸಿ; ②ಬೆಸುಗೆಯ ಸರಿಯಾದ ಆಯ್ಕೆ; ③ಬೆಸುಗೆಗಾಗಿ ಆಕ್ಸಿಯಾಸೆಟಿಲೀನ್ ಜ್ವಾಲೆಯ ತಾಪನವನ್ನು ಬಳಸುವುದನ್ನು ತಪ್ಪಿಸಿ ಮತ್ತು ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ತೊಡೆದುಹಾಕಲು ಬೆಸುಗೆ ಹಾಕಿದ ನಂತರ ಬೆಚ್ಚಗಿರುತ್ತದೆ; ④ ಯಾಂತ್ರಿಕ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ರಚನೆಯನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಬಳಸಿ

4) ಅಸಮರ್ಪಕ ಹರಿತಗೊಳಿಸುವ ವಿಧಾನವು ಗ್ರೈಂಡಿಂಗ್ ಒತ್ತಡ ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ಬಿರುಕುಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ; PCBN ಮಿಲ್ಲಿಂಗ್ ಕಟ್ಟರ್ ಅನ್ನು ಹರಿತಗೊಳಿಸಿದ ನಂತರ ಹಲ್ಲುಗಳ ಕಂಪನವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ, ಇದರಿಂದಾಗಿ ಪ್ರತ್ಯೇಕ ಹಲ್ಲುಗಳು ಓವರ್ಲೋಡ್ ಆಗುತ್ತವೆ ಮತ್ತು ಚಾಕು ಸಹ ಹೊಡೆಯಲ್ಪಡುತ್ತವೆ.

ಪ್ರತಿಕ್ರಮಗಳು: 1. ಮರುಕಳಿಸುವ ಗ್ರೈಂಡಿಂಗ್ ಅಥವಾ ಡೈಮಂಡ್ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಗ್ರೈಂಡಿಂಗ್ ಅನ್ನು ಬಳಸಿ; 2. ಮೃದುವಾದ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಅನ್ನು ಬಳಸಿ ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಅನ್ನು ಚೂಪಾದವಾಗಿರಿಸಲು ಆಗಾಗ್ಗೆ ಟ್ರಿಮ್ ಮಾಡಿ; 3. ಹರಿತಗೊಳಿಸುವಿಕೆಯ ಗುಣಮಟ್ಟಕ್ಕೆ ಗಮನ ಕೊಡಿ ಮತ್ತು ಮಿಲ್ಲಿಂಗ್ ಕಟ್ಟರ್ ಹಲ್ಲುಗಳ ಕಂಪನವನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಿ.

5) ಕಡಿತ ಮೊತ್ತದ ಆಯ್ಕೆಯು ಅಸಮಂಜಸವಾಗಿದೆ. ಮೊತ್ತವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದ್ದರೆ, ಯಂತ್ರ ಉಪಕರಣವು ನೀರಸವಾಗಿರುತ್ತದೆ; ಮಧ್ಯಂತರವಾಗಿ ಕತ್ತರಿಸುವಾಗ, ಕತ್ತರಿಸುವ ವೇಗವು ತುಂಬಾ ಹೆಚ್ಚಾಗಿದೆ, ಫೀಡ್ ದರವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ ಮತ್ತು ಖಾಲಿ ಭತ್ಯೆಯು ಏಕರೂಪವಾಗಿರುವುದಿಲ್ಲ, ಕತ್ತರಿಸುವ ಆಳವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ; ಹೆಚ್ಚಿನ ಮ್ಯಾಂಗನೀಸ್ ಉಕ್ಕನ್ನು ಕತ್ತರಿಸುವುದು ಗಟ್ಟಿಯಾಗಿಸುವ ಕೆಲಸ ಮಾಡುವ ಹೆಚ್ಚಿನ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೊಂದಿರುವ ವಸ್ತುಗಳಿಗೆ, ಫೀಡ್ ದರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ, ಇತ್ಯಾದಿ.

ಪ್ರತಿಕ್ರಮ: ಕತ್ತರಿಸುವ ಮೊತ್ತವನ್ನು ಮರು-ಆಯ್ಕೆ ಮಾಡಿ.

6) ಯಾಂತ್ರಿಕವಾಗಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿದ ಉಪಕರಣದ ಚಾಕು ತೋಡಿನ ಅಸಮವಾದ ಕೆಳಭಾಗದ ಮೇಲ್ಮೈ ಅಥವಾ ಅತಿಯಾಗಿ ಉದ್ದವಾದ ಬ್ಲೇಡ್ ಅಂಟಿಕೊಂಡಿರುವಂತಹ ರಚನಾತ್ಮಕ ಕಾರಣಗಳು.

ಪ್ರತಿಕ್ರಮಗಳು: ① ಟೂಲ್ ಗ್ರೂವ್ನ ಕೆಳಭಾಗದ ಮೇಲ್ಮೈಯನ್ನು ಟ್ರಿಮ್ ಮಾಡಿ; ② ಕತ್ತರಿಸುವ ದ್ರವದ ನಳಿಕೆಯ ಸ್ಥಾನವನ್ನು ಸಮಂಜಸವಾಗಿ ಜೋಡಿಸಿ; ③ ಗಟ್ಟಿಯಾದ ಆರ್ಬರ್ಗಾಗಿ ಬ್ಲೇಡ್ ಅಡಿಯಲ್ಲಿ ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್ ಗ್ಯಾಸ್ಕೆಟ್ ಅನ್ನು ಸೇರಿಸಿ.

7) ಅತಿಯಾದ ಉಪಕರಣ ಉಡುಗೆ.

ಪ್ರತಿಕ್ರಮಗಳು: ಉಪಕರಣವನ್ನು ಸಮಯಕ್ಕೆ ಬದಲಾಯಿಸಿ ಅಥವಾ ಕತ್ತರಿಸುವ ಅಂಚನ್ನು ಬದಲಾಯಿಸಿ.

8) ಕತ್ತರಿಸುವ ದ್ರವದ ಹರಿವು ಸಾಕಷ್ಟಿಲ್ಲ ಅಥವಾ ಭರ್ತಿ ಮಾಡುವ ವಿಧಾನವು ತಪ್ಪಾಗಿದೆ, ಇದರಿಂದಾಗಿ ಬ್ಲೇಡ್ ಬಿಸಿಯಾಗುತ್ತದೆ ಮತ್ತು ಬಿರುಕುಗೊಳ್ಳುತ್ತದೆ.

ಪ್ರತಿಕ್ರಮಗಳು: ① ಕತ್ತರಿಸುವ ದ್ರವದ ಹರಿವಿನ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚಿಸಿ; ② ಕತ್ತರಿಸುವ ದ್ರವದ ನಳಿಕೆಯ ಸ್ಥಾನವನ್ನು ಸಮಂಜಸವಾಗಿ ಜೋಡಿಸಿ; ③ ಕೂಲಿಂಗ್ ಪರಿಣಾಮವನ್ನು ಸುಧಾರಿಸಲು ಸ್ಪ್ರೇ ಕೂಲಿಂಗ್ನಂತಹ ಪರಿಣಾಮಕಾರಿ ಕೂಲಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಬಳಸಿ; ④ ಬ್ಲೇಡ್ನ ಮೇಲಿನ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡಲು * ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ಬಳಸಿ.

9) ಉಪಕರಣವನ್ನು ಸರಿಯಾಗಿ ಸ್ಥಾಪಿಸಲಾಗಿಲ್ಲ, ಉದಾಹರಣೆಗೆ: ಕತ್ತರಿಸುವ ಉಪಕರಣವನ್ನು ತುಂಬಾ ಹೆಚ್ಚು ಅಥವಾ ತುಂಬಾ ಕಡಿಮೆ ಸ್ಥಾಪಿಸಲಾಗಿದೆ; ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಕಟ್ಟರ್ ಅಸಮಪಾರ್ಶ್ವದ ಡೌನ್ ಮಿಲ್ಲಿಂಗ್ ಇತ್ಯಾದಿಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ.

ಪ್ರತಿಕ್ರಮ: ಉಪಕರಣವನ್ನು ಮರುಸ್ಥಾಪಿಸಿ.

10) ಪ್ರಕ್ರಿಯೆಯ ವ್ಯವಸ್ಥೆಯ ಬಿಗಿತವು ತುಂಬಾ ಕಳಪೆಯಾಗಿದೆ, ಇದು ಅತಿಯಾದ ಕತ್ತರಿಸುವ ಕಂಪನಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಪ್ರತಿಕ್ರಮಗಳು: ① ವರ್ಕ್ಪೀಸ್ನ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಬಿಗಿತವನ್ನು ಸುಧಾರಿಸಲು ವರ್ಕ್ಪೀಸ್ನ ಸಹಾಯಕ ಬೆಂಬಲವನ್ನು ಹೆಚ್ಚಿಸಿ; ② ಉಪಕರಣದ ಓವರ್ಹ್ಯಾಂಗ್ ಉದ್ದವನ್ನು ಕಡಿಮೆ ಮಾಡಿ; ③ ಉಪಕರಣದ ತೆರವು ಕೋನವನ್ನು ಸೂಕ್ತವಾಗಿ ಕಡಿಮೆ ಮಾಡಿ; ④ ಇತರ ಕಂಪನ ನಿವಾರಣೆ ಕ್ರಮಗಳನ್ನು ಬಳಸಿ.

11) ಅಸಡ್ಡೆ ಕಾರ್ಯಾಚರಣೆ, ಉದಾಹರಣೆಗೆ: ಉಪಕರಣವು ವರ್ಕ್ಪೀಸ್ನ ಮಧ್ಯದಿಂದ ಕತ್ತರಿಸಿದಾಗ, ಕ್ರಿಯೆಯು ತುಂಬಾ ಹಿಂಸಾತ್ಮಕವಾಗಿರುತ್ತದೆ;

ಪ್ರತಿಕ್ರಮ: ಕಾರ್ಯಾಚರಣೆಯ ವಿಧಾನಕ್ಕೆ ಗಮನ ಕೊಡಿ.