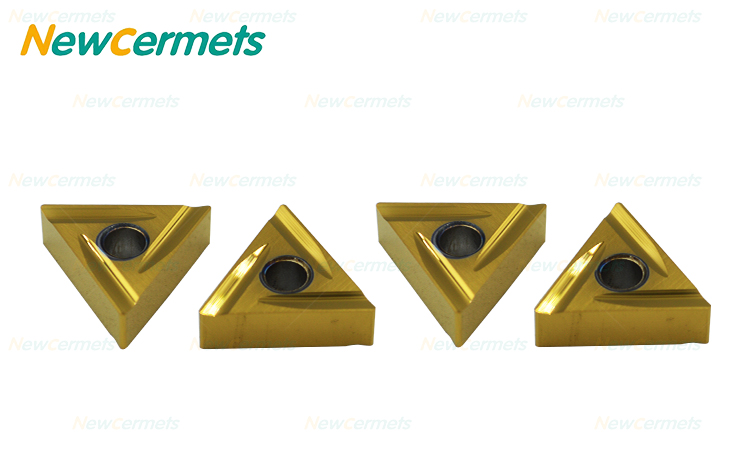

초경합금 공구 치핑의 원인과 대책

초경합금 공구 치핑 원인 및 대책:

카바이드 인서트의 마모 및 치핑은 일반적인 현상 중 하나입니다. 초경 인서트가 마모되면 가공 정확도, 생산 효율성, 공작물 품질 등에 영향을 미칩니다. 인서트 마모의 근본 원인을 찾기 위해 가공 공정을 주의 깊게 분석합니다.

1) 칼날의 두께가 너무 얇거나 너무 단단하고 부서지기 쉬운 재종을 선택하여 황삭 가공하는 등 칼날의 재종 및 사양 선택이 부적절함.

대책 : 블레이드의 두께를 늘리거나 블레이드를 수직으로 설치하고 굽힘 강도와 인성이 높은 등급을 선택하십시오.

2) 도구의 기하학적 매개변수를 잘못 선택했습니다(예: 너무 큰 전면 및 후면 각도 등).

대책 : 다음과 같은 측면에서 도구를 다시 설계하십시오. ① 앞뒤 각도를 적절히 줄인다. ② 더 큰 네거티브 엣지 경사를 사용합니다. ③ 주 편각을 줄입니다. ④ 더 큰 네거티브 모따기 또는 가장자리 호를 사용하십시오. ⑤ 트랜지션 절삭날을 연마하여 공구 끝을 강화합니다.

3) 블레이드의 용접 공정이 올바르지 않아 용접 응력이 과도하거나 용접 균열이 발생합니다.

대책: ①3면이 닫힌 블레이드 홈 구조를 사용하지 마십시오. ②올바른 땜납 선택; ③용접 시 옥시아세틸렌 화염 가열을 피하고 용접 후 보온을 유지하여 내부 응력을 제거하십시오. ④가능한 기계적 클램핑 구조를 사용한다

4) 부적절한 샤프닝 방법은 연삭 응력과 연삭 균열을 유발합니다. PCBN 밀링 커터를 날카롭게 한 후 치아의 진동이 너무 커서 개별 치아에 과부하가 걸리고 칼도 부딪힐 수 있습니다.

대책: 1. 간헐적 연삭 또는 다이아몬드 연삭 휠 연삭을 사용하십시오. 2. 부드러운 연삭 휠을 사용하고 자주 다듬어 연삭 휠을 날카롭게 유지하십시오. 3. 샤프닝 품질에 주의하고 밀링 커터 톱니의 진동을 엄격하게 제어하십시오.

5) 컷팅금액의 선정이 불합리하다. 양이 너무 많으면 공작 기계가 지루해집니다. 간헐적으로 절단할 때 절단 속도가 너무 높고 이송 속도가 너무 크며 공백 여유가 균일하지 않고 절단 깊이가 너무 작습니다. 고망간강 절단 가공 경화 경향이 높은 재료의 경우 이송 속도가 너무 작습니다.

대책 : 절단량을 다시 선택하십시오.

6) 기계적으로 체결된 공구의 칼날 홈 바닥면이 고르지 못하거나 지나치게 긴 날이 튀어나오는 등의 구조적 원인.

대책: ① 도구 홈의 바닥면을 다듬습니다. ② 절삭유 노즐의 위치를 합리적으로 배열하십시오. ③ 경화 아버용 블레이드 아래에 초경합금 가스켓을 추가합니다.

7) 과도한 공구 마모.

대책: 제때에 공구를 교체하거나 절삭날을 교체하십시오.

8) 절삭유 흐름이 부족하거나 충전 방법이 올바르지 않아 블레이드가 가열되어 갈라지는 현상이 발생합니다.

대책: ① 절삭유의 유량을 늘립니다. ② 절삭유 노즐의 위치를 합리적으로 배열하십시오. ③ 냉각 효과를 높이기 위해 스프레이 냉각과 같은 효과적인 냉각 방법을 사용하십시오. ④ 칼날에 가해지는 충격을 줄이기 위해 *커팅을 사용합니다.

9) 도구가 올바르게 설치되지 않았습니다. 예: 절단 도구가 너무 높거나 너무 낮게 설치되었습니다. 페이스 밀링 커터는 비대칭 다운 밀링 등을 채택합니다.

대책: 도구를 다시 설치하십시오.

10) 가공 시스템의 강성이 너무 낮아 절삭 진동이 과도하게 발생합니다.

대책: ① 공작물의 클램핑 강성을 향상시키기 위해 공작물의 보조 지지력을 높입니다. ② 공구의 오버행 길이를 줄입니다. ③ 공구의 여유각을 적절하게 줄입니다. ④ 다른 진동 제거 조치를 취하십시오.

11) 다음과 같은 부주의한 조작: 도구가 공작물 중간에서 절단될 때 동작이 너무 폭력적입니다.

대책 : 조작방법에 주의하세요.