ສາເຫດ ແລະ ມາດຕະການຕ້ານການແຕກຂອງ Cemented Carbide Tool

ເຄື່ອງມື Cemented carbide ສາເຫດ ແລະ ມາດຕະການຕ້ານ:

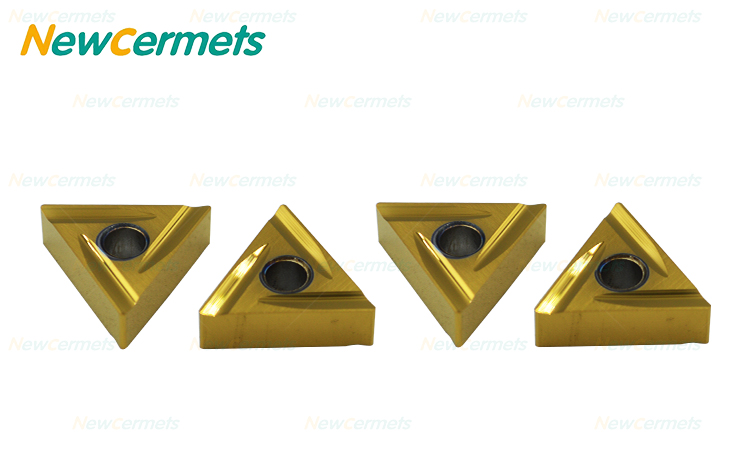

ການສວມໃສ່ ແລະ ແຕກຂອງແຜ່ນໃສ່ carbide ແມ່ນໜຶ່ງໃນປະກົດການທົ່ວໄປ. ເມື່ອໃສ່ carbide ໃສ່, ມັນຈະສົ່ງຜົນກະທົບຕໍ່ຄວາມຖືກຕ້ອງຂອງເຄື່ອງຈັກ, ປະສິດທິພາບການຜະລິດ, ຄຸນນະພາບຂອງ workpiece, ແລະອື່ນໆ; ຂະບວນການເຄື່ອງຈັກໄດ້ຖືກວິເຄາະຢ່າງລະມັດລະວັງເພື່ອຊອກຫາສາເຫດຂອງການໃສ່ໃສ່.

1) ການເລືອກປະເພດແຜ່ນໃບບໍ່ເໝາະສົມ ແລະ ລັກສະນະສະເພາະ, ເຊັ່ນ: ຄວາມໜາຂອງແຜ່ນໃບແມ່ນບາງເກີນໄປ ຫຼື ຊັ້ນຮຽນທີ່ແຂງເກີນໄປ ແລະ ໜຽວແມ່ນຖືກເລືອກສຳລັບເຄື່ອງຈັກທີ່ຫຍາບຄາຍ.

ມາດຕະການຕ້ານ: ເພີ່ມຄວາມຫນາຂອງແຜ່ນໃບຫຼືຕິດຕັ້ງແຜ່ນໃບໃນແນວຕັ້ງ, ແລະເລືອກຊັ້ນທີ່ມີຄວາມເຂັ້ມແຂງຂອງແຜ່ນເຫຼັກທີ່ສູງກວ່າແລະຄວາມທົນທານ.

2) ການຄັດເລືອກທີ່ບໍ່ຖືກຕ້ອງຂອງຕົວກໍານົດການເລຂາຄະນິດຂອງເຄື່ອງມື (ເຊັ່ນ: ມຸມທາງຫນ້າແລະຫລັງຂະຫນາດໃຫຍ່ເກີນໄປ, ແລະອື່ນໆ).

ມາດຕະການຕ້ານ: ອອກແບບເຄື່ອງມືຄືນໃໝ່ຈາກລັກສະນະຕໍ່ໄປນີ້. ① ຫຼຸດຜ່ອນມຸມດ້ານຫນ້າແລະດ້ານຫລັງທີ່ເຫມາະສົມ; ② ການນໍາໃຊ້ inclination ຂອບທາງລົບຂະຫນາດໃຫຍ່; ③ ຫຼຸດຜ່ອນມຸມຫຼຸດລົງຕົ້ນຕໍ; ④ ໃຊ້ chamfer ລົບຂະຫນາດໃຫຍ່ຫຼື arc ຂອບ; ⑤ ບີບຂອບຕັດການຫັນປ່ຽນເພື່ອເພີ່ມປາຍເຄື່ອງມື.

3) ຂະບວນການເຊື່ອມໂລຫະຂອງແຜ່ນໃບແມ່ນບໍ່ຖືກຕ້ອງ, ເຮັດໃຫ້ເກີດຄວາມກົດດັນການເຊື່ອມໂລຫະຫຼາຍເກີນໄປຫຼືຮອຍແຕກການເຊື່ອມ.

ມາດຕະການຕ້ານ: ①ຫຼີກເວັ້ນການນໍາໃຊ້ໂຄງສ້າງ groove ແຜ່ນໃບຄ້າຍຄືສາມດ້ານ; ②ການຄັດເລືອກທີ່ຖືກຕ້ອງຂອງ solder; ③ຫຼີກເວັ້ນການນໍາໃຊ້ຄວາມຮ້ອນ flame oxyacetylene ສໍາລັບການເຊື່ອມໂລຫະ, ແລະຮັກສາຄວາມອົບອຸ່ນຫຼັງຈາກການເຊື່ອມໂລຫະເພື່ອລົບລ້າງຄວາມກົດດັນພາຍໃນ; ④ ໃຊ້ໂຄງສ້າງການຍຶດກົນຈັກຫຼາຍເທົ່າທີ່ເປັນໄປໄດ້

4) ວິທີການ sharpening ທີ່ບໍ່ຖືກຕ້ອງຈະເຮັດໃຫ້ຄວາມກົດດັນ grinding ແລະ grinding cracks; ການສັ່ນສະເທືອນຂອງແຂ້ວຫຼັງຈາກ sharpening ເຄື່ອງຕັດ milling PCBN ແມ່ນມີຂະຫນາດໃຫຍ່ເກີນໄປ, ດັ່ງນັ້ນແຂ້ວສ່ວນບຸກຄົນແມ່ນ overloaded, ແລະມີດຍັງຈະໄດ້ຮັບການຕີ.

ມາດຕະການຕ້ານ: 1. ນໍາໃຊ້ເຄື່ອງຂັດແບບບໍ່ຢຸດຢັ້ງ ຫຼື ລໍ້ຂັດເພັດ; 2. ໃຊ້ລໍ້ຂັດທີ່ອ່ອນກວ່າ ແລະຕັດມັນເລື້ອຍໆເພື່ອໃຫ້ລໍ້ຂັດແຫຼມ; 3. ເອົາໃຈໃສ່ກັບຄຸນນະພາບຂອງ sharpening ແລະຢ່າງເຂັ້ມງວດການຄວບຄຸມການສັ່ນສະເທືອນຂອງ milling cutter ແຂ້ວ.

5) ການເລືອກປະລິມານການຕັດແມ່ນບໍ່ສົມເຫດສົມຜົນ. ຖ້າຈໍານວນຂະຫນາດໃຫຍ່ເກີນໄປ, ເຄື່ອງມືເຄື່ອງຈັກຈະຫນ້າເບື່ອ; ເມື່ອຕັດເປັນໄລຍະໆ, ຄວາມໄວຂອງການຕັດແມ່ນສູງເກີນໄປ, ອັດຕາການໃຫ້ອາຫານແມ່ນໃຫຍ່ເກີນໄປ, ແລະການອະນຸຍາດຫວ່າງເປົ່າແມ່ນບໍ່ເປັນເອກະພາບ, ຄວາມເລິກຂອງການຕັດແມ່ນນ້ອຍເກີນໄປ; ຕັດເຫຼັກ manganese ສູງ ສໍາລັບວັດສະດຸທີ່ມີແນວໂນ້ມທີ່ຈະເຮັດວຽກແຂງ, ອັດຕາການໃຫ້ອາຫານແມ່ນນ້ອຍເກີນໄປ, ແລະອື່ນໆ.

ມາດຕະການຕ້ານ: ເລືອກເອົາຈໍານວນການຕັດຄືນ.

6) ເຫດຜົນທາງດ້ານໂຄງສ້າງເຊັ່ນ: ດ້ານລຸ່ມທີ່ບໍ່ສະເຫມີກັນຂອງຮ່ອງມີດຂອງເຄື່ອງມືທີ່ຍຶດດ້ວຍກົນຈັກຫຼືມີດຍາວເກີນໄປຕິດອອກ.

ມາດຕະການຕ້ານ: ① ຕັດດ້ານລຸ່ມຂອງຮ່ອງເຄື່ອງມື; ②ຈັດຕັ້ງຕໍາແຫນ່ງຂອງ nozzle ນ້ໍາຕັດຢ່າງສົມເຫດສົມຜົນ; ③ ຕື່ມປະກາສຄາໄບຊີມັງພາຍໃຕ້ແຜ່ນໃບສອກສໍາລັບ arbor ແຂງ.

7) ການສວມໃສ່ເຄື່ອງມືຫຼາຍເກີນໄປ.

ມາດຕະການຕ້ານ: ປ່ຽນເຄື່ອງມືໃນເວລາຫຼືປ່ຽນຂອບຕັດ.

8) ການໄຫຼຂອງນ້ໍາຕັດບໍ່ພຽງພໍຫຼືວິທີການຕື່ມຂໍ້ມູນບໍ່ຖືກຕ້ອງ, ເຮັດໃຫ້ແຜ່ນໃບຄ້າຍຄືຄວາມຮ້ອນແລະຮອຍແຕກ.

ມາດຕະການຕ້ານ: ①ເພີ່ມອັດຕາການໄຫຼຂອງນ້ໍາຕັດ; ② ຈັດຕໍາແຫນ່ງຂອງການຕັດ nozzle ນ້ໍາສົມເຫດສົມຜົນ; ③ ໃຊ້ວິທີການເຮັດຄວາມເຢັນທີ່ມີປະສິດຕິຜົນເຊັ່ນ: ການສີດເຢັນເພື່ອປັບປຸງຜົນກະທົບຂອງຄວາມເຢັນ; ④ ໃຊ້ * ຕັດເພື່ອຫຼຸດຜ່ອນຜົນກະທົບຂອງແຜ່ນໃບຄ້າຍຄື.

9) ເຄື່ອງມືບໍ່ໄດ້ຖືກຕິດຕັ້ງຢ່າງຖືກຕ້ອງເຊັ່ນ: ເຄື່ອງມືຕັດໄດ້ຖືກຕິດຕັ້ງສູງເກີນໄປຫຼືຕ່ໍາເກີນໄປ; ເຄື່ອງຕັດໃບໜ້າໃຊ້ເຄື່ອງຕັດແບບບໍ່ສະໝ່ຳສະເໝີ, ແລະອື່ນໆ.

ມາດຕະການຕ້ານ: ຕິດຕັ້ງເຄື່ອງມືຄືນໃໝ່.

10) ຄວາມເຂັ້ມງວດຂອງລະບົບຂະບວນການແມ່ນບໍ່ດີເກີນໄປ, ເຮັດໃຫ້ການສັ່ນສະເທືອນຕັດຫຼາຍເກີນໄປ.

ມາດຕະການຕ້ານ: ① ເພີ່ມທະວີການຊ່ວຍເສີມຂອງ workpiece ເພື່ອປັບປຸງຄວາມແຂງຂອງ clamping ຂອງ workpiece ໄດ້; ② ຫຼຸດຜ່ອນຄວາມຍາວ overhang ຂອງເຄື່ອງມື; ③ ຫຼຸດຜ່ອນມຸມການເກັບກູ້ຂອງເຄື່ອງມືທີ່ເຫມາະສົມ; ④ ໃຊ້ມາດຕະການກໍາຈັດການສັ່ນສະເທືອນອື່ນໆ.

11) ການດໍາເນີນງານ careless, ເຊັ່ນ: ເມື່ອເຄື່ອງມືຕັດຢູ່ໃນກາງຂອງ workpiece, ການປະຕິບັດແມ່ນຮຸນແຮງເກີນໄປ;

ມາດຕະການຕ້ານ: ເອົາໃຈໃສ່ກັບວິທີການປະຕິບັດງານ.