สาเหตุและมาตรการรับมือของการบิ่นเครื่องมือซีเมนต์คาร์ไบด์

สาเหตุและวิธีแก้ไขการบิ่นของเครื่องมือซีเมนต์คาร์ไบด์:

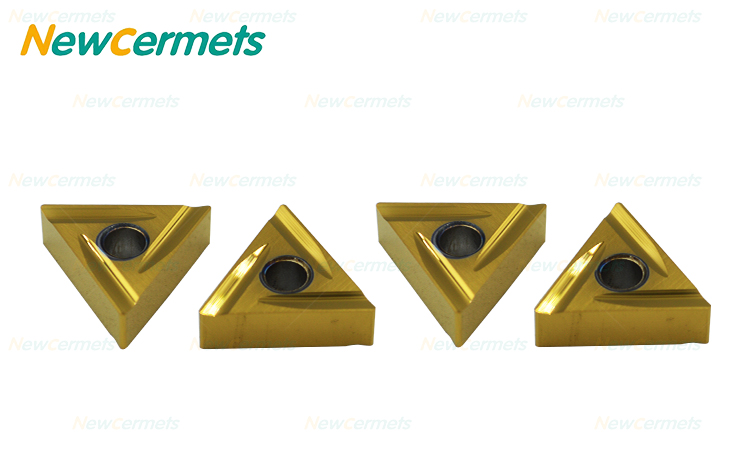

การสึกหรอและการกะเทาะของเม็ดมีดคาร์ไบด์ถือเป็นหนึ่งในปรากฏการณ์ที่พบบ่อย เมื่อเม็ดมีดคาร์ไบด์สึกหรอ จะส่งผลต่อความแม่นยำในการตัดเฉือน ประสิทธิภาพการผลิต คุณภาพของชิ้นงาน ฯลฯ กระบวนการตัดเฉือนได้รับการวิเคราะห์อย่างรอบคอบเพื่อค้นหาสาเหตุที่แท้จริงของการสึกหรอของเม็ดมีด

1) การเลือกเกรดใบมีดและข้อมูลจำเพาะที่ไม่เหมาะสม เช่น ความหนาของใบมีดบางเกินไป หรือเลือกเกรดที่แข็งและเปราะเกินไปสำหรับการกลึงหยาบ

มาตรการรับมือ: เพิ่มความหนาของใบมีดหรือติดตั้งใบมีดในแนวตั้ง และเลือกเกรดที่มีความแข็งแรงและความเหนียวในการดัดงอที่สูงขึ้น

2) การเลือกพารามิเตอร์ทางเรขาคณิตของเครื่องมือที่ไม่เหมาะสม (เช่น มุมด้านหน้าและด้านหลังใหญ่เกินไป เป็นต้น)

มาตรการรับมือ: ออกแบบเครื่องมือใหม่จากประเด็นต่อไปนี้ 1. ลดมุมด้านหน้าและด้านหลังลงอย่างเหมาะสม ② ใช้ความเอียงของขอบลบที่ใหญ่กว่า 3 ลดมุมเอียงหลัก ④ ใช้การลบมุมหรือส่วนโค้งเชิงลบที่ใหญ่กว่า ⑤ เจียรขอบตัดการเปลี่ยนเพื่อปรับปรุงส่วนปลายของเครื่องมือ

3) กระบวนการเชื่อมของใบมีดไม่ถูกต้อง ส่งผลให้เกิดความเครียดในการเชื่อมมากเกินไปหรือรอยแตกจากการเชื่อม

มาตรการรับมือ: ①หลีกเลี่ยงการใช้โครงสร้างร่องใบมีดแบบปิดสามด้าน ②การเลือกบัดกรีที่ถูกต้อง 3.หลีกเลี่ยงการใช้เครื่องทำความร้อนด้วยเปลวไฟออกซีอะเซทิลีนในการเชื่อม และรักษาความอบอุ่นหลังการเชื่อมเพื่อขจัดความเครียดภายใน ④ใช้โครงสร้างจับยึดเชิงกลให้มากที่สุด

4) วิธีการลับคมที่ไม่เหมาะสมจะทำให้เกิดความเครียดจากการเจียรและรอยแตกจากการเจียร การสั่นสะเทือนของฟันหลังจากการลับมีดกัด PCBN มีขนาดใหญ่เกินไป ส่งผลให้ฟันแต่ละซี่ทำงานหนักเกินไป และมีดก็จะถูกกระแทกด้วย

มาตรการตอบโต้: 1. ใช้การเจียรเป็นระยะหรือการเจียรล้อเพชร 2. ใช้ล้อเจียรที่นุ่มกว่าและตัดแต่งบ่อย ๆ เพื่อให้ล้อเจียรคม 3. ใส่ใจกับคุณภาพของการลับคมและควบคุมการสั่นสะเทือนของฟันของเครื่องตัดกัดอย่างเคร่งครัด

5) การเลือกจำนวนการตัดไม่เหมาะสม หากปริมาณมากเกินไป เครื่องมือกลจะน่าเบื่อ เมื่อตัดเป็นระยะ ๆ ความเร็วในการตัดสูงเกินไป อัตราการป้อนสูงเกินไป และค่าเผื่อว่างไม่สม่ำเสมอ ความลึกของการตัดน้อยเกินไป การตัดเหล็กแมงกานีสสูง สำหรับวัสดุที่มีแนวโน้มในการชุบแข็งสูง อัตราป้อนต่ำเกินไป เป็นต้น

มาตรการรับมือ: เลือกจำนวนการตัดอีกครั้ง

6) สาเหตุเชิงโครงสร้าง เช่น พื้นผิวด้านล่างไม่เรียบของร่องมีดของเครื่องมือที่ยึดด้วยกลไก หรือใบมีดยาวเกินไปยื่นออกมา

มาตรการรับมือ: 1 ตัดพื้นผิวด้านล่างของร่องเครื่องมือ ② จัดตำแหน่งของหัวฉีดน้ำหล่อเย็นให้เหมาะสม 3 เพิ่มปะเก็นซีเมนต์คาร์ไบด์ไว้ใต้ใบมีดสำหรับอาร์เบอร์ชุบแข็ง

7) การสึกหรอของเครื่องมือมากเกินไป

มาตรการรับมือ: เปลี่ยนเครื่องมือทันเวลาหรือเปลี่ยนคมตัด

8) การไหลของของไหลในการตัดไม่เพียงพอหรือวิธีการเติมไม่ถูกต้อง ทำให้ใบมีดร้อนและแตกร้าว

มาตรการรับมือ: 1 เพิ่มอัตราการไหลของของไหลตัด; ② จัดตำแหน่งของหัวฉีดของเหลวตัดให้เหมาะสม 3 ใช้วิธีการทำความเย็นที่มีประสิทธิภาพ เช่น การทำความเย็นแบบสเปรย์เพื่อปรับปรุงผลการทำความเย็น ④ ใช้ * การตัดเพื่อลดผลกระทบต่อใบมีด

9) ติดตั้งเครื่องมือไม่ถูกต้อง เช่น ติดตั้งเครื่องมือตัดสูงหรือต่ำเกินไป หัวกัดปาดหน้าใช้การกัดลงแบบอสมมาตร ฯลฯ

มาตรการรับมือ: ติดตั้งเครื่องมืออีกครั้ง

10) ความแข็งแกร่งของระบบกระบวนการไม่ดีเกินไป ส่งผลให้เกิดการสั่นสะเทือนในการตัดมากเกินไป

มาตรการรับมือ: 1 เพิ่มการรองรับเสริมของชิ้นงานเพื่อปรับปรุงความแข็งแกร่งในการจับยึดของชิ้นงาน ② ลดความยาวยื่นของเครื่องมือ 3 ลดมุมหลบของเครื่องมืออย่างเหมาะสม ④ ใช้มาตรการกำจัดการสั่นสะเทือนอื่น ๆ

11) การทำงานที่ไม่ระมัดระวัง เช่น เมื่อเครื่องมือตัดจากตรงกลางชิ้นงาน การกระทำรุนแรงเกินไป

มาตรการรับมือ: ให้ความสนใจกับวิธีการใช้งาน