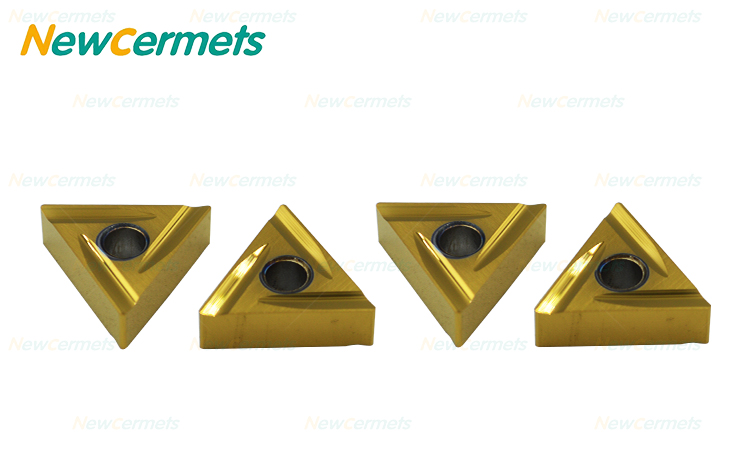

Semente Karbür Takım Çapaklarının Nedenleri ve Karşı Önlemleri

Semente karbür takımda talaş oluşmasının nedenleri ve karşı önlemler:

Karbür uçların aşınması ve ufalanması yaygın görülen olaylardan biridir. Karbür uçlar aşındığında işleme doğruluğunu, üretim verimliliğini, iş parçası kalitesini vb. etkileyecektir; Kesici uç aşınmasının temel nedenini bulmak için işleme süreci dikkatlice analiz edilir.

1) Bıçağın kalınlığının çok ince olması veya kaba işleme için çok sert ve kırılgan kalitelerin seçilmesi gibi bıçak kaliteleri ve spesifikasyonlarının yanlış seçilmesi.

Karşı önlemler: Bıçağın kalınlığını artırın veya bıçağı dikey olarak monte edin ve bükülme mukavemeti ve tokluğu daha yüksek olan bir kalite seçin.

2) Takım geometrik parametrelerinin yanlış seçilmesi (çok büyük ön ve arka açılar vb. gibi).

Karşı önlemler: Aracı aşağıdaki yönlerden yeniden tasarlayın. ① Ön ve arka açıları uygun şekilde azaltın; ② Daha büyük bir negatif kenar eğimi kullanın; ③ Ana eğim açısını azaltın; ④ Daha büyük bir negatif pah veya kenar yayı kullanın; ⑤ Alet ucunu geliştirmek için geçiş kesici kenarını taşlayın.

3) Bıçağın kaynak işlemi yanlıştır, bu da aşırı kaynak gerilimine veya kaynak çatlaklarına neden olur.

Karşı önlemler: ①Üç taraflı kapalı bıçak oluğu yapısını kullanmaktan kaçının; ②Doğru lehim seçimi; ③Kaynak için oksiasetilen alevli ısıtma kullanmaktan kaçının ve iç gerilimi ortadan kaldırmak için kaynak sonrası sıcak tutun; ④Mümkün olduğunca mekanik sıkıştırma yapısını kullanın

4) Uygun olmayan bileme yöntemi taşlama stresine ve taşlamada çatlaklara neden olur; PCBN freze bıçağının bilenmesinden sonra dişlerin titreşimi çok büyüktür, böylece tek tek dişler aşırı yüklenir ve bıçağa da çarpılır.

Karşı önlemler: 1. Aralıklı taşlama veya elmas taşlama taşı taşlama kullanın; 2. Daha yumuşak bir taşlama çarkı kullanın ve taşlama çarkını keskin tutmak için sık sık düzeltin; 3. Bileme kalitesine dikkat edin ve freze kesicisinin dişlerinin titreşimini sıkı bir şekilde kontrol edin.

5) Kesim miktarı seçiminin mantıksız olması. Miktar çok büyükse takım tezgahı sıkıcı olacaktır; aralıklı kesim sırasında kesme hızı çok yüksek, ilerleme hızı çok büyük, boşluk payı eşit değil, kesme derinliği çok küçük; yüksek manganlı çeliklerin kesilmesi Çalışma sertleşmesi eğilimi yüksek olan malzemeler için ilerleme hızı çok küçüktür, vb.

Karşı önlem: Kesme miktarını yeniden seçin.

6) Mekanik olarak sıkıştırılan aletin bıçak kanalının alt yüzeyinin düzgün olmayan alt yüzeyi veya aşırı uzun bıçağın dışarı çıkması gibi yapısal nedenler.

Karşı önlemler: ① Takım kanalının alt yüzeyini kesin; ② Kesme sıvısı nozulunun konumunu makul bir şekilde düzenleyin; ③ Sertleştirilmiş mil için bıçağın altına semente karbür conta ekleyin.

7) Aşırı takım aşınması.

Karşı önlemler: Aleti zamanında değiştirin veya kesici kenarı değiştirin.

8) Kesme sıvısı akışının yetersiz olması veya doldurma yönteminin yanlış olması bıçağın ısınmasına ve çatlamasına neden olur.

Karşı önlemler: ① Kesme sıvısının akış hızını artırın; ② Kesme sıvısı nozulunun konumunu makul bir şekilde düzenleyin; ③ Soğutma etkisini artırmak için sprey soğutma gibi etkili soğutma yöntemleri kullanın; ④ Bıçak üzerindeki etkiyi azaltmak için * kesmeyi kullanın.

9) Aletin doğru şekilde kurulmamış olması (örneğin: kesici aletin çok yükseğe veya çok alçak monte edilmiş olması); yüzey frezeleme takımı asimetrik aşağı frezeleme vb.'yi benimser.

Karşı önlem: Aracı yeniden yükleyin.

10) Proses sisteminin sertliği çok zayıf, bu da aşırı kesme titreşimine neden oluyor.

Karşı önlemler: ① İş parçasının sıkıştırma sertliğini iyileştirmek için iş parçasının yardımcı desteğini artırın; ② Takımın kullanma uzunluğunu azaltın; ③ Aletin boşluk açısını uygun şekilde azaltın; ④ Diğer titreşim giderme önlemlerini kullanın.

11) Dikkatsiz kullanım, örneğin: takım iş parçasının ortasından kestiğinde, hareket çok şiddetli olur;

Karşı önlem: Çalıştırma yöntemine dikkat edin.