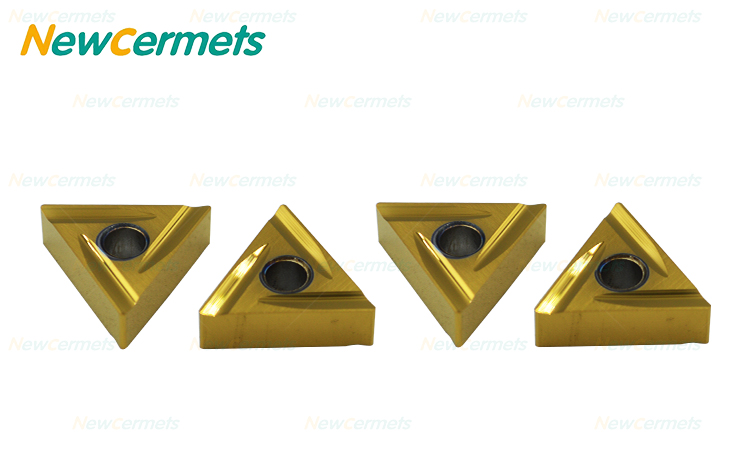

Nguyên nhân và biện pháp khắc phục hiện tượng sứt mẻ dụng cụ cacbua xi măng

Nguyên nhân và biện pháp đối phó với công cụ cacbua xi măng bị sứt mẻ:

Sự mài mòn và sứt mẻ của các hạt dao cacbua là một trong những hiện tượng phổ biến. Khi hạt dao cacbua bị mòn, nó sẽ ảnh hưởng đến độ chính xác gia công, hiệu quả sản xuất, chất lượng phôi, v.v.; Quá trình gia công được phân tích cẩn thận để tìm ra nguyên nhân cốt lõi gây ra hiện tượng mòn hạt dao.

1) Lựa chọn cấp độ và thông số kỹ thuật của lưỡi dao không đúng cách, chẳng hạn như độ dày của lưỡi dao quá mỏng hoặc các cấp độ quá cứng và giòn được chọn để gia công thô.

Biện pháp đối phó: Tăng độ dày của lưỡi dao hoặc lắp lưỡi dao theo chiều dọc và chọn loại có độ bền uốn và độ dẻo dai cao hơn.

2) Lựa chọn không đúng các thông số hình học của dao (chẳng hạn như góc trước và sau quá lớn, v.v.).

Biện pháp đối phó: Thiết kế lại công cụ từ các khía cạnh sau. ① Giảm góc trước và sau một cách thích hợp; ② Sử dụng độ nghiêng cạnh âm lớn hơn; ③ Giảm góc nghiêng chính; ④ Sử dụng góc vát âm hoặc cung cạnh lớn hơn; ⑤ Mài cạnh cắt chuyển tiếp để cải thiện đầu dụng cụ.

3) Quá trình hàn của lưỡi dao không chính xác, dẫn đến ứng suất hàn quá mức hoặc vết nứt khi hàn.

Biện pháp đối phó: ①Tránh sử dụng cấu trúc rãnh lưỡi kín ba mặt; ②Lựa chọn đúng chất hàn; ③Tránh sử dụng ngọn lửa oxyacetylene để hàn và giữ ấm sau khi hàn để loại bỏ căng thẳng bên trong; ④Sử dụng kết cấu kẹp cơ khí càng nhiều càng tốt

4) Phương pháp mài không đúng cách sẽ gây ra ứng suất mài và vết nứt khi mài; độ rung của các răng sau khi mài dao phay PCBN quá lớn khiến từng răng bị quá tải và dao cũng sẽ bị va đập.

Biện pháp đối phó: 1. Sử dụng mài không liên tục hoặc mài bằng đá mài kim cương; 2. Sử dụng đá mài mềm hơn và cắt tỉa thường xuyên để giữ cho đá mài luôn sắc bén; 3. Chú ý đến chất lượng mài và kiểm soát chặt chẽ độ rung của răng dao phay.

5) Việc lựa chọn lượng cắt chưa hợp lý. Nếu số lượng quá lớn, máy công cụ sẽ nhàm chán; khi cắt không liên tục, tốc độ cắt quá cao, tốc độ tiến dao quá lớn và dung lượng phôi không đồng đều, độ sâu cắt quá nhỏ; cắt thép mangan cao Đối với các vật liệu có xu hướng gia công cứng cao, tốc độ tiến dao quá nhỏ, v.v.

Biện pháp khắc phục: Chọn lại số lượng cắt.

6) Các lý do về cấu trúc như bề mặt đáy không bằng phẳng của rãnh dao của dụng cụ được kẹp cơ học hoặc lưỡi dao quá dài nhô ra ngoài.

Biện pháp đối phó: ① Cắt mặt dưới của rãnh dụng cụ; ② Sắp xếp vị trí vòi phun chất lỏng cắt hợp lý; ③ Thêm một miếng đệm cacbua xi măng dưới lưỡi dao cho trục cứng.

7) Dụng cụ bị mài mòn quá mức.

Biện pháp khắc phục: Thay dụng cụ kịp thời hoặc thay thế lưỡi cắt.

8) Lưu lượng chất lỏng cắt không đủ hoặc phương pháp nạp không chính xác khiến lưỡi dao nóng lên và bị nứt.

Biện pháp đối phó: ① Tăng tốc độ dòng chảy của chất lỏng cắt; ② Bố trí vị trí vòi phun chất lỏng cắt hợp lý; ③ Sử dụng các phương pháp làm mát hiệu quả như làm mát bằng phun để nâng cao hiệu quả làm mát; ④ Sử dụng * cắt để giảm tác động lên lưỡi dao.

9) Công cụ không được lắp đặt đúng cách, chẳng hạn như: dụng cụ cắt được lắp quá cao hoặc quá thấp; dao phay mặt sử dụng phay xuống không đối xứng, v.v.

Biện pháp khắc phục: Cài đặt lại công cụ.

10) Độ cứng của hệ thống xử lý quá kém, dẫn đến độ rung khi cắt quá mức.

Biện pháp đối phó: ① Tăng giá đỡ phụ của phôi để cải thiện độ cứng kẹp của phôi; ② Giảm chiều dài phần nhô ra của dụng cụ; ③ Giảm góc hở của dụng cụ một cách thích hợp; ④ Sử dụng các biện pháp chống rung khác.

11) Vận hành bất cẩn, chẳng hạn như: khi dụng cụ cắt từ giữa phôi, hành động quá mạnh;

Biện pháp đối phó: Hãy chú ý đến phương pháp hoạt động.