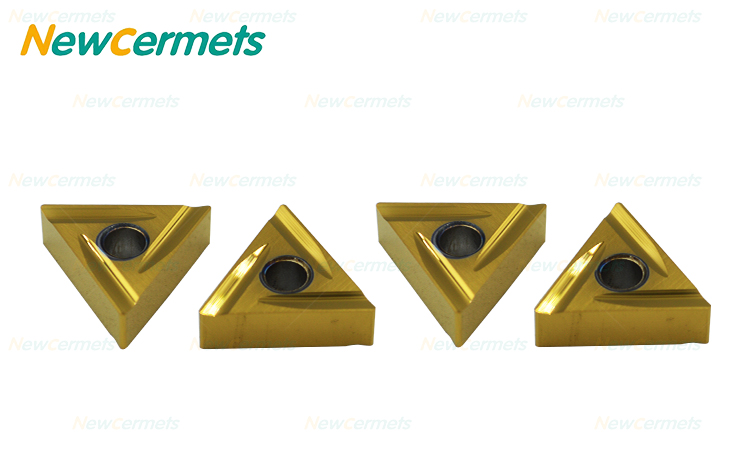

硬质合金刀具崩刃的原因及对策

硬质合金刀具崩刃原因及对策:

硬质合金刀片的磨损和碎裂是常见现象之一。当硬质合金刀片磨损时,会影响加工精度、生产效率、工件质量等;仔细分析加工过程,找出刀片磨损的根本原因。

1)刀片牌号和规格选择不当,如刀片厚度太薄或选用太硬、太脆的牌号进行粗加工。

对策:增加刀片厚度或垂直安装刀片,选择抗弯强度和韧性较高的牌号。

2)刀具几何参数选择不当(如前后角过大等)。

对策:从以下几个方面重新设计工具。 ①适当减小前后角; ②采用较大的负刃倾角; ③减小主偏角; ④ 采用较大的负倒角或刃口圆弧; ⑤ 磨削过渡切削刃以增强刀尖。

3)叶片焊接工艺不正确,造成焊接应力过大或焊接裂纹。

对策:①避免采用三边封闭刀槽结构; ②正确选择焊料; ③避免采用氧乙炔火焰加热进行焊接,焊后保温,消除内应力; ④尽可能采用机械夹紧结构

4)刃磨方法不当,会产生磨削应力和磨削裂纹; PCBN铣刀刃磨后齿的振动过大,使个别齿超载,也会撞刀。

对策:1、采用间歇磨削或金刚石砂轮磨削; 2、使用较软的砂轮并经常修整,以保持砂轮锋利; 3、注意刃磨质量,严格控制铣刀齿的振动。

5)切削用量选择不合理。量太大,机床会镗孔;断续切削时,切削速度过高,进给量过大,且毛坯余量不均匀,切削深度过小;切削高锰钢 对于加工硬化倾向较高的材料,进给量太小等。

对策:重新选择切削量。

6)机械夹紧刀具刀槽底面不平整或刀片伸出过长等结构原因。

对策:①修整刀槽底面; ②合理布置切削液喷嘴的位置; ③ 在淬火刀杆的刀片下方加装硬质合金垫片。

7)刀具过度磨损。

对策:及时更换刀具或更换切削刃。

8)切削液流量不足或加注方法不正确,导致刀片发热而开裂。

对策:①增大切削液流量; ②合理布置切削液喷嘴的位置; ③采用喷雾冷却等有效的冷却方法,提高冷却效果; ④ 采用*切割,减少对刀片的冲击。

9)刀具安装不正确,如:刀具安装过高或过低;面铣刀采用非对称顺铣等。

对策:重新安装该工具。

10)工艺系统刚性太差,导致切削振动过大。

对策:①增加工件的辅助支撑,提高工件的装夹刚性; ②减小刀具悬伸长度; ③适当减小刀具后角; ④ 采用其他消振措施。

11)操作不小心,如:刀具从工件中间切入时,动作过于剧烈;

对策:注意操作方法。