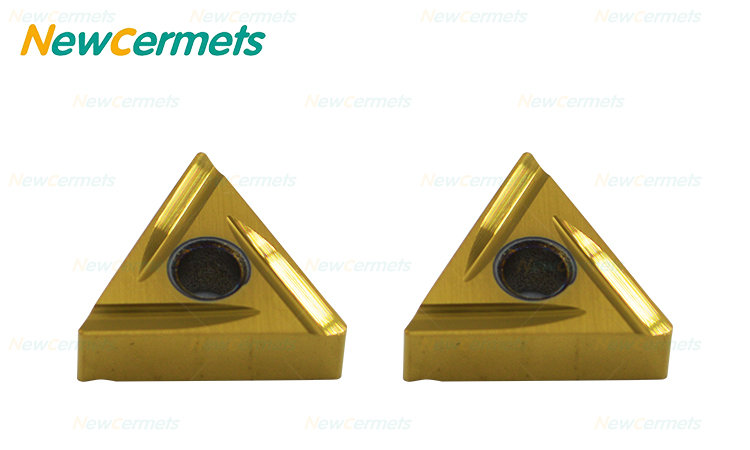

硬质合金刀片的制造工艺

硬质合金刀片的制造工艺

硬质合金刀片的制造工艺并不像铸造或钢铁那样,将矿石熔化后注入模具中成型,也不是通过锻造成型,而是采用硬质合金粉末(碳化钨粉、碳化钛粉、碳化钽粉),当达到3000℃或更高时熔化。粉末等)加热到1000摄氏度以上使其烧结。为了使这种碳化物结合更牢固,使用钴粉作为结合剂。在高温高压的作用下,碳化物与钴粉之间的亲和力会增强,从而逐渐形成。这种现象称为烧结。由于使用的是粉末,所以这种方法称为粉末冶金。

根据硬质合金刀片制造工艺的不同,硬质合金刀片各成分的质量分数不同,制造出来的硬质合金刀片的性能也不同。

成形后进行烧结。以下是烧结过程的全过程:

1)将粉碎得很细的碳化钨粉和钴粉按需要的形状压制而成。这时金属颗粒是相互连接的,但结合不是很紧密,稍微用力就会被压碎。

2)随着形成的粉块颗粒温度的升高,其连接程度逐渐加强。在700-800℃时,颗粒的结合仍然很脆弱,颗粒之间仍然存在很多缝隙,随处可见。这些空隙称为空隙。

3)当加热温度升高到900~1000℃时,颗粒间空隙减少,线状黑色部分几乎消失,只剩下大块黑色部分。

4)当温度逐渐接近1100~1300℃(即正常烧结温度)时,空隙进一步减少,颗粒间的结合力变得更强。

5)当烧结过程完成后,刀片中的碳化钨颗粒呈小多边形,周围可见白色物质,这就是钴。烧结刀片结构以钴为基础,并覆盖有碳化钨颗粒。颗粒的尺寸和形状以及钴层的厚度对硬质合金刀片的性能影响很大。