Årsaker til og mottiltak ved verktøyssliping av hardmetall

Årsaker og mottiltak for flising av hardmetallverktøy:

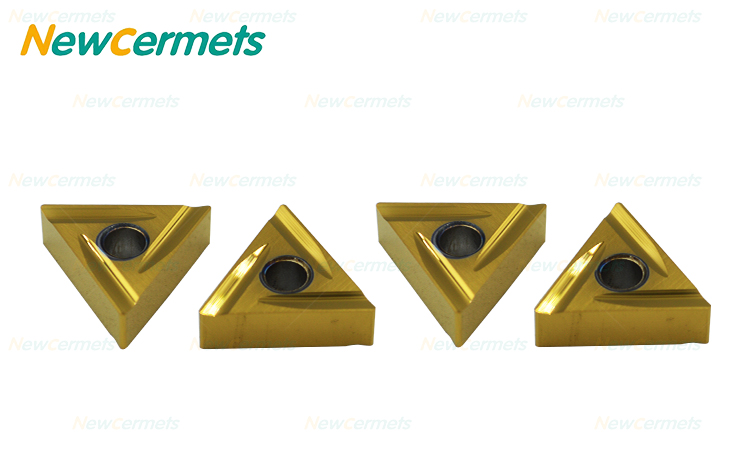

Slitasje og avhugging av karbidskjær er et av de vanlige fenomenene. Når karbidinnsatser er slitt, vil det påvirke maskineringsnøyaktigheten, produksjonseffektiviteten, arbeidsstykkets kvalitet osv.; Maskineringsprosessen blir nøye analysert for å finne årsaken til innsatsslitasje.

1) Feil valg av bladkvaliteter og spesifikasjoner, slik som at tykkelsen på bladet er for tynn eller kvalitetene som er for harde og sprø er valgt for grov bearbeiding.

Mottiltak: Øk tykkelsen på bladet eller installer bladet vertikalt, og velg en kvalitet med høyere bøyestyrke og seighet.

2) Feil valg av verktøyets geometriske parametere (som for store front- og bakvinkler osv.).

Mottiltak: Redesign verktøyet fra følgende aspekter. ① Reduser vinklene foran og bak på passende måte; ② Bruk en større negativ kanthelling; ③ Reduser hoveddeklinasjonsvinkelen; ④ Bruk en større negativ avfasning eller kantbue; ⑤ Slip overgangsskjæreggen for å forbedre verktøyspissen.

3) Sveiseprosessen til bladet er feil, noe som resulterer i overdreven sveisespenning eller sveisesprekker.

Mottiltak: ①Unngå bruk av tresidig lukket bladsporstruktur; ②Riktig valg av loddemetall; ③ Unngå å bruke oksyacetylen-flammeoppvarming for sveising, og hold deg varm etter sveising for å eliminere indre stress; ④Bruk mekanisk klemstruktur så mye som mulig

4) Feil slipemetode vil forårsake slipespenning og slipesprekker; vibrasjonen av tennene etter sliping av PCBN-freseren er for stor, slik at de enkelte tennene blir overbelastet, og kniven vil også bli truffet.

Mottiltak: 1. Bruk intermitterende sliping eller diamantsliping; 2. Bruk en mykere slipeskive og trim den ofte for å holde slipeskiven skarp; 3. Vær oppmerksom på kvaliteten på skjerpingen og kontroller strengt vibrasjonen av fresertennene.

5) Valget av skjæremengde er urimelig. Hvis mengden er for stor, vil maskinverktøyet være kjedelig; når du skjærer periodisk, er skjærehastigheten for høy, matehastigheten er for stor, og emnetilskuddet er ikke jevnt, skjæredybden er for liten; skjæring av høyt manganstål For materialer med høy tendens til arbeidsherding er matehastigheten for liten osv.

Mottiltak: Velg skjæremengde på nytt.

6) Strukturelle årsaker som ujevn bunnflate på knivsporet til det mekanisk fastklemte verktøyet eller det for lange bladet som stikker ut.

Mottiltak: ① Trim bunnflaten av verktøysporet; ② Ordne posisjonen til skjærevæskedysen rimelig; ③ Legg til en sementert karbidpakning under bladet for den herdede arboren.

7) Overdreven verktøyslitasje.

Mottiltak: Bytt verktøyet i tide eller bytt ut skjærekanten.

8) Skjærevæskestrømmen er utilstrekkelig eller fyllingsmetoden er feil, noe som fører til at bladet varmes opp og sprekker.

Mottiltak: ① Øk strømningshastigheten til skjærevæske; ② Ordne posisjonen til skjærevæskedysen rimelig; ③ Bruk effektive kjølemetoder som spraykjøling for å forbedre kjøleeffekten; ④ Bruk * kutting for å redusere innvirkningen på bladet.

9) Verktøyet er ikke riktig installert, for eksempel: skjæreverktøyet er installert for høyt eller for lavt; planfreseren bruker asymmetrisk nedfresing, etc.

Mottiltak: Installer verktøyet på nytt.

10) Stivheten til prosesssystemet er for dårlig, noe som resulterer i overdreven skjærevibrasjon.

Mottiltak: ① Øk hjelpestøtten til arbeidsstykket for å forbedre fastspenningsstivheten til arbeidsstykket; ② Reduser overhengslengden på verktøyet; ③ Reduser klaringsvinkelen til verktøyet på passende måte; ④ Bruk andre tiltak for å eliminere vibrasjoner.

11) Uforsiktig operasjon, som: når verktøyet skjærer inn fra midten av arbeidsstykket, er handlingen for voldsom;

Mottiltak: Vær oppmerksom på operasjonsmetoden.